Servizio preciso

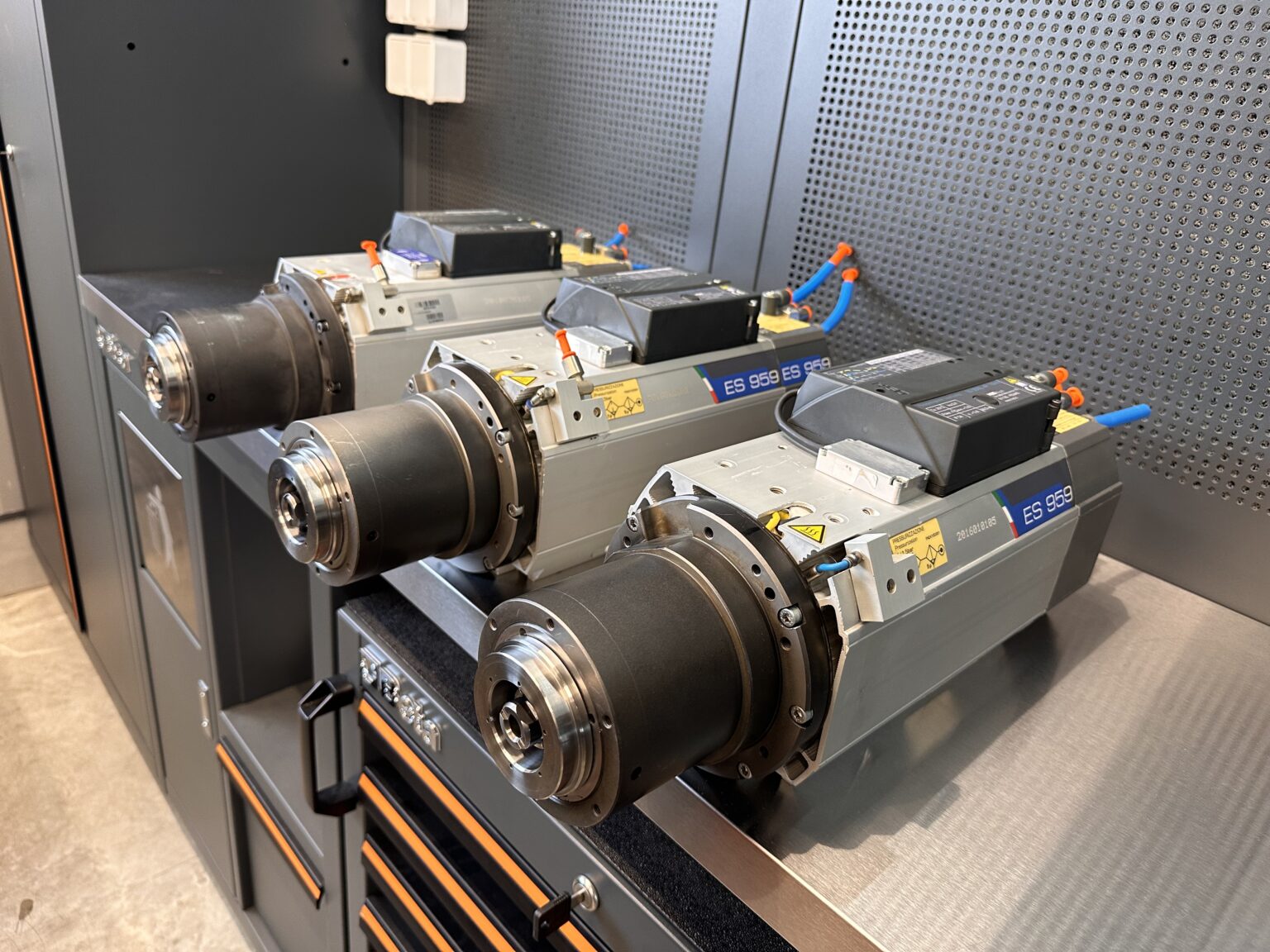

per elettromandrini CNC

Servizio per elettromandrini CNC – precisione meccatronica e qualità certificata.

Gli elettromandrini sono unità integrate che combinano meccanica del mandrino, azionamento elettrico ed elettronica di controllo – il cuore dei sistemi CNC ad alta velocità.

Richiedono un approccio specializzato che unisce competenze meccatroniche ed esperienza diretta nel servizio.

Presso BMS Spindle Service offriamo un servizio completo per elettromandrini, comprendente diagnostica avanzata, smontaggio, pulizia, sostituzione di cuscinetti e tenute, rigenerazione del cono, equilibratura dinamica di precisione e test funzionali finali. Ripristiniamo così l’affidabilità degli elettromandrini utilizzati nella lavorazione del legno, dell’alluminio e nei sistemi ad alta frequenza.

I nostri servizi sono coperti da una garanzia di 6 mesi. Utilizzando procedure e componenti certificati, garantiamo prestazioni conformi o superiori agli standard OEM. Un servizio che prolunga realmente la vita utile delle macchine CNC e riduce i tempi di inattività.

Perché il servizio degli elettromandrini CNC

è essenziale per affidabilità ed efficienza

L’elettromandrino è il cuore di ogni macchina CNC moderna – combina motore, sistema di serraggio utensile ed elettronica di controllo. Un guasto compromette non solo la rotazione, ma anche la dissipazione del calore, la precisione della lavorazione, il segnale dell’encoder e la sincronizzazione.

Una manutenzione tempestiva dell’elettromandrino consente di:

- Eliminare surriscaldamenti e cortocircuiti – protezione contro danni agli avvolgimenti e all’isolamento.

- Ripristinare la precisione del segnale encoder – fondamentale per il posizionamento accurato.

- Evitare fermi macchina costosi e imprevisti – un servizio efficiente riduce il rischio di guasti.

- Prolungare la vita utile di rotore, statore e cuscinetti ceramici – risparmio su ricambi e riparazioni.

- Ridurre rumore e vibrazioni – la rigenerazione e il bilanciamento migliorano le prestazioni della macchina.

- Risparmiare sulla sostituzione OEM dell’elettromandrino – tempi più rapidi e costi significativamente inferiori.

La riparazione professionale dell’elettromandrino ripristina i parametri originali e prepara il sistema a un utilizzo sicuro e prolungato.

Servizio per elettromandrini CNC

passo dopo passo

La rigenerazione di un elettromandrino richiede un approccio preciso – coinvolge sia componenti meccanici che elettrici. Grazie alle nostre procedure, ripristiniamo pienamente la funzionalità e la durata dei mandrini ad alta frequenza.

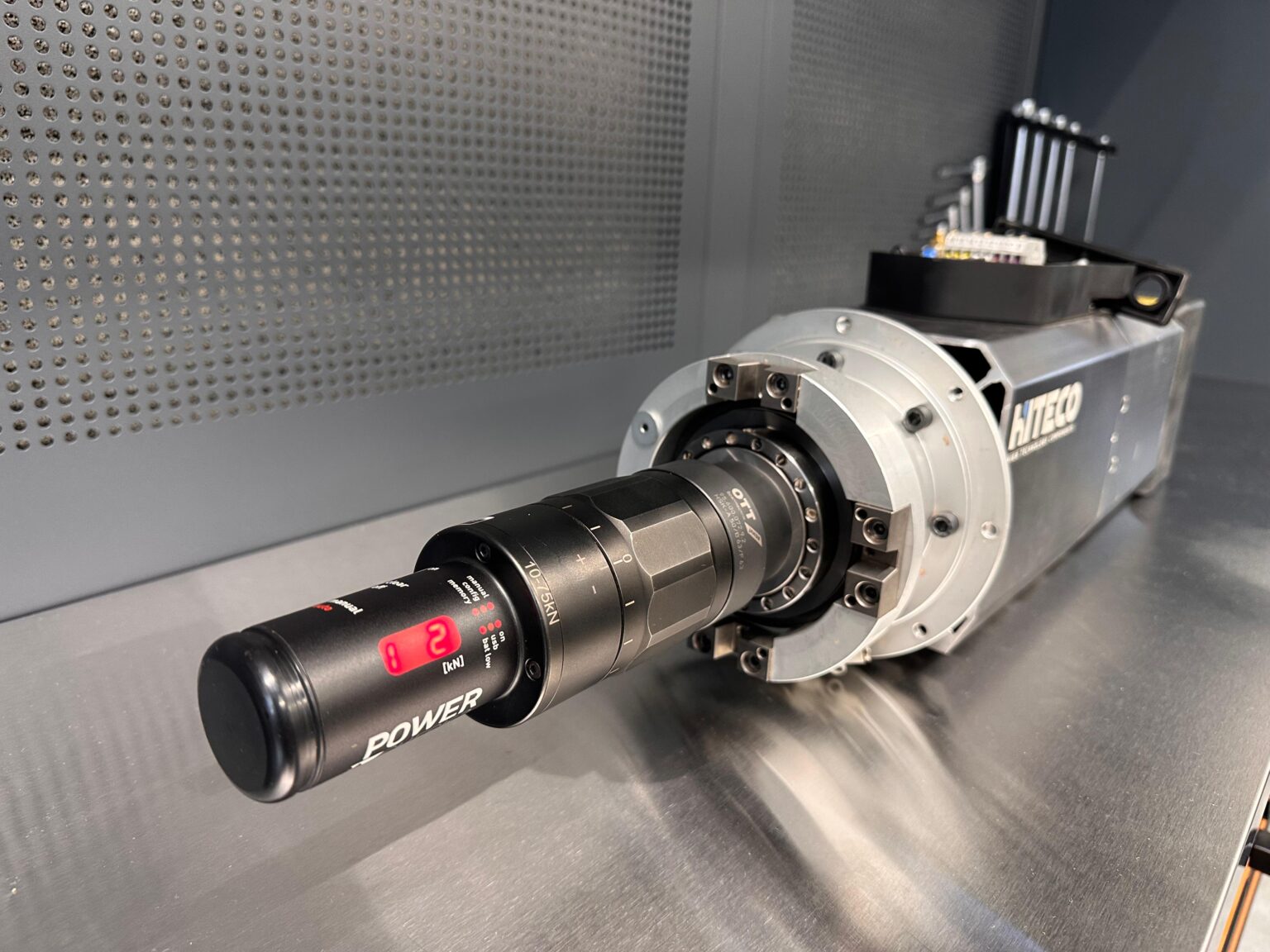

La diagnosi iniziale comprende:

- misurazione della forza di serraggio utensile, rumorosità, vibrazioni, runout assiale e radiale,

- analisi preliminare della temperatura e del comportamento termico,

- verifica dell’encoder, dei sensori e dei cavi,

- valutazione dei sintomi di malfunzionamento segnalati dall’operatore della macchina.

Grazie a un’analisi precisa in questa fase, possiamo identificare le cause potenziali del guasto e pianificare i successivi interventi di riparazione.

In questa fase eseguiamo:

- smontaggio di rotore, statore, cuscinetti, sensori ed encoder,

- pulizia dei componenti in bagno a ultrasuoni e rimozione di residui di grasso e refrigerante,

- disinfezione, asciugatura e ispezione di ogni elemento al microscopio,

- etichettatura e preparazione delle parti per ulteriori analisi.

I componenti così preparati sono pronti per un’accurata valutazione dell’usura e per pianificare un’eventuale rigenerazione o sostituzione.

L’analisi include:

- misurazione di resistenza, impedenza e test di isolamento degli avvolgimenti,

- verifica del funzionamento e del segnale dell’encoder,

- controllo dei giochi e valutazione preliminare dell’usura dei cuscinetti,

- identificazione dei guasti del sistema di serraggio utensile (se presente).

Sulla base delle misurazioni, redigiamo un rapporto tecnico dettagliato che definisce l’entità degli interventi successivi.

La procedura di riavvolgimento prevede:

- rimozione degli avvolgimenti danneggiati e preparazione del nucleo,

- avvolgimento di nuovo filo di rame secondo le specifiche OEM,

- impregnazione con resina e asciugatura in forno termico,

- test di fase, resistenza e isolamento.

Il processo è conforme agli standard per elettromandrini ad alta frequenza e garantisce i parametri prestazionali originali.

Le operazioni includono:

- sostituzione o ripristino di boccole, sedi dei cuscinetti, flange e anelli,

- installazione di nuove guarnizioni, boccole e sistemi di serraggio utensile,

- montaggio dei cuscinetti del mandrino secondo le specifiche del produttore,

- accoppiamento preciso dei componenti secondo la documentazione OEM.

Tutti i componenti vengono assemblati in condizioni controllate, rispettando le tolleranze previste dagli standard industriali.

La rigenerazione prevede:

- rettifica di precisione per rimuovere microdanni e ripristinare la geometria,

- cromatura della superficie del cono per migliorarne la resistenza all’usura,

- regolazione degli angoli di serraggio secondo le specifiche dell’utensile,

- ripristino dell’allineamento e concentricità del cono rispetto all’asse del mandrino.

Una rigenerazione accurata del cono garantisce un serraggio utensile stabile e preciso, fondamentale per la qualità della lavorazione CNC.

In questa fase eseguiamo:

- bilanciatura del rotore a basse, medie e alte velocità,

- analisi in tempo reale tramite banchi prova CIMAT,

- raggiungimento della classe di precisione ISO G0.4 o superiore,

- riduzione delle vibrazioni e dei rumori causati da squilibri del sistema.

Un gruppo correttamente bilanciato garantisce un funzionamento stabile anche oltre i 30.000 giri/min.

Le operazioni includono:

- posizionamento dell’encoder (ottico o magnetico) rispetto all’asse del mandrino,

- fasatura dell’encoder in relazione agli avvolgimenti del motore,

- test del segnale – controllo della fase, della forma d’onda e delle letture a tutte le velocità,

- calibrazione dei sensori di temperatura, di velocità e della forza di serraggio (se presenti).

Un corretto allineamento dell’encoder assicura un controllo preciso del mandrino e la sincronizzazione con il sistema di azionamento della macchina.

Durante il test vengono controllati:

- il funzionamento dell’elettromandrino a diverse velocità e temperature,

- l’ampiezza delle vibrazioni e il livello di rumorosità,

- la qualità dei segnali dell’encoder e la corretta fasatura,

- la forza di serraggio e la stabilità dei sistemi di sensori.

Questa fase conferma che l’elettromandrino è completamente pronto per l’utilizzo in produzione e che tutti i sistemi funzionano secondo le specifiche.

Il pacchetto completo include:

- certificato di bilanciatura dinamica (ISO G0.4 o superiore),

- rapporto sui test elettrici e meccanici,

- grafici delle misurazioni e rapporti di calibrazione,

- conferma della conformità dei parametri operativi alle specifiche OEM,

- certificato di garanzia – 6 mesi su tutti i componenti sostituiti e lavori eseguiti,

- imballaggio protettivo per il trasporto (pluriball, schiuma, scatola rinforzata o cassa).

L’elettromandrino è ora pronto per un trasporto sicuro – corredato da tutta la documentazione e dalla garanzia del servizio.

Durante la calibrazione geometrica eseguiamo:

- misurazione e correzione della posizione dell’asse del mandrino rispetto al sistema di guide della macchina,

- regolazione dell’angolo del mandrino rispetto alla superficie del piano di lavoro,

- controllo della coassialità e della corretta angolazione di taglio dell’utensile,

- test di allineamento assiale del mandrino per lavorazioni di alta precisione.

Grazie a questa calibrazione, l’elettromandrino funziona in perfetta armonia con la geometria della macchina, garantendo la massima precisione nelle lavorazioni CNC.

Problemi comuni con gli elettomandrini

e le loro soluzioni

Vibrazioni dell’elettomandrino ad alta velocità

Cuscinetti usurati, sbilanciamento o errori di assemblaggio delle parti rotanti.

Soluzione – Bilanciatura dinamica e sostituzione dei cuscinetti eliminano efficacemente le vibrazioni e ripristinano la stabilità operativa.

Surriscaldamento dell’elettomandrino

Sistema di lubrificazione inefficace, tenute danneggiate o malfunzionamento del raffreddamento degli avvolgimenti.

Soluzione – Sostituzione delle guarnizioni, ripristino della lubrificazione, pulizia dei canali di raffreddamento e controllo dei sensori di temperatura.

Perdita di coppia / funzionamento instabile del motore

Avvolgimenti del motore danneggiati, surriscaldamento, cortocircuiti tra le spire o problemi con l’encoder.

Soluzione – Riavvolgimento dell’elettromandrino secondo le specifiche originali e test post-montaggio.

Battito irregolare dell’utensile

Usura del cono del mandrino, montaggio non coassiale dell’utensile o forza di serraggio insufficiente.

Soluzione – Rettifica del cono del mandrino e misurazione e calibrazione della forza di serraggio per ripristinare la precisione del fissaggio ed eliminare il battito.

Domande

frequenti

Affidati agli specialisti dei mandrini motorizzati

e ripristina le prestazioni complete

Ripariamo mandrini motorizzati in modo rapido, preciso e con garanzia – indipendentemente dalla marca o dal tipo di macchina utensile.

-

12 mesi di garanzia sul servizio

-

Tempi di consegna rapidi

-

Assistenza clienti in tutta Europa

Richiedi un preventivo