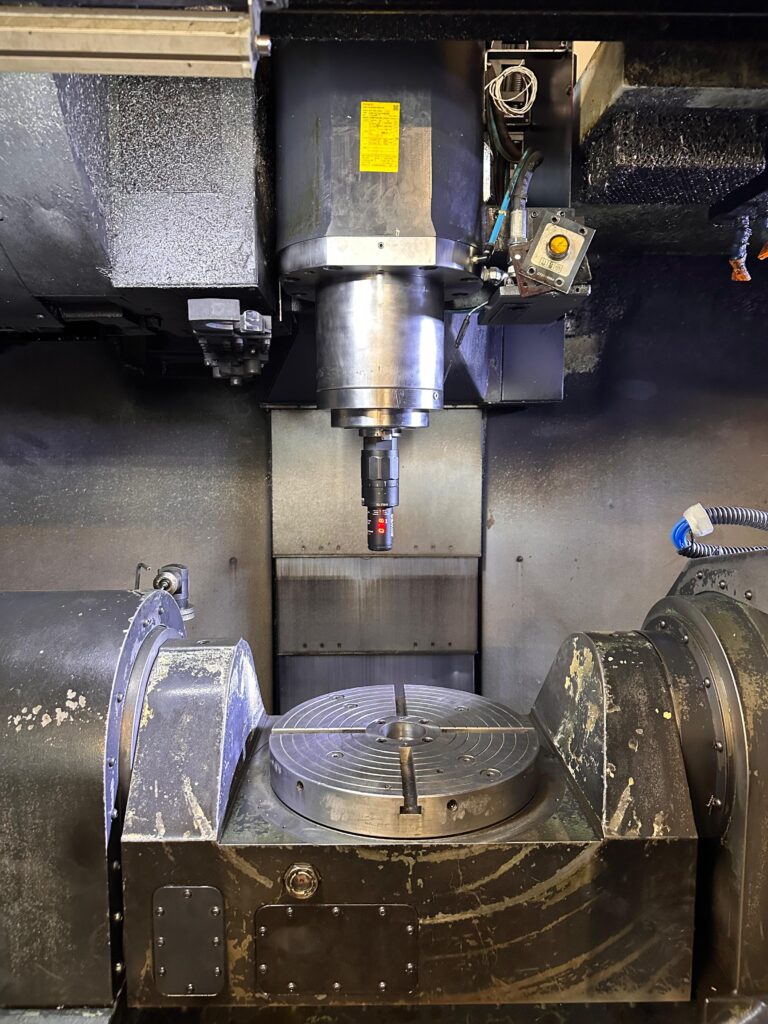

Spindelreparatur DOOSAN DNM 350/5AX nach schwerer Kollision

DOOSAN DNM 350/5AX Spindelreparatur

-

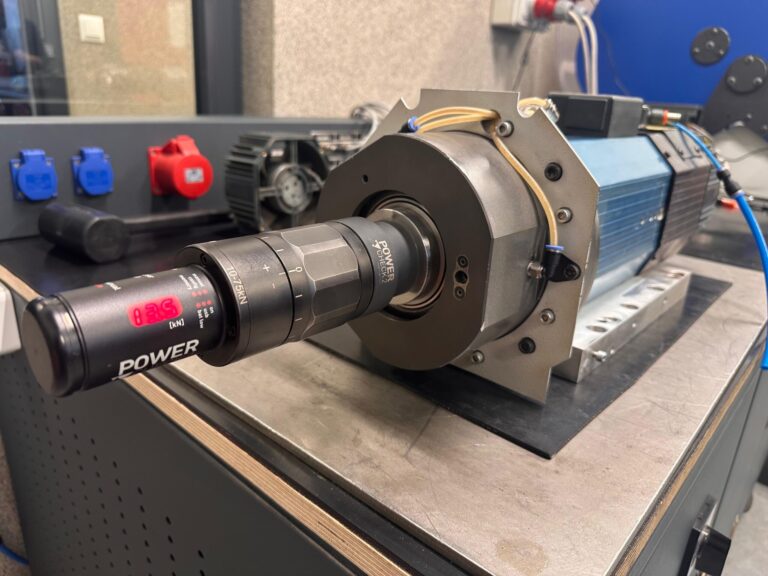

Maschine: 5-Achs-Bearbeitungszentrum DOOSAN DNM 350/5AX

-

Spindel: DOOSAN / FANUC

-

Drehzahl: 15 000 U/min

-

Kegel: BT40

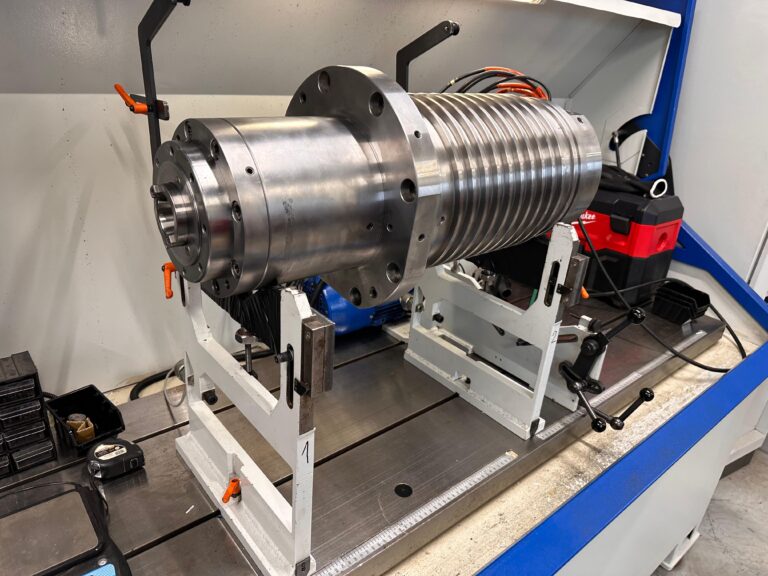

Eine DOOSAN-Spindel kam nach einer schweren Kollision mit dem 5-Achs-Tisch in den Service. Die Symptome waren deutlich: laute Lagergeräusche und hoher radialer Rundlauf, was eine stabile Bearbeitung verhinderte. In einer solchen Maschine entscheidet sich alles im sehr kleinen Bereich — hier zählt jeder Mikrometer

Von Anfang an haben wir mit dem Kunden ein schnelles Vorgehen vereinbart. Nach der Demontage beim Kunden haben wir die Spindel direkt (Door-to-Door) abgeholt, um die Stillstandszeit zu verkürzen und Transportrisiken zu vermeiden. Die Instandhaltungsabteilung des Kunden hat sehr gute Arbeit geleistet: schnelle Entscheidung, ordentliches Arbeitsumfeld und vollständige Informationen zum Vorfall. Dadurch konnten wir sofort mit der Arbeit beginnen.

Warum diese Reparatur

der DOOSAN DNM 350/5AX-Spindel wichtig war

In der 5-Achs-Bearbeitung überträgt sich selbst geringer Spindelrundlauf auf das Werkzeug und anschließend auf das Werkstück. Es entstehen Vibrationen, schlechtere Oberflächenqualität, kürzere Standzeiten und Probleme mit der Wiederholgenauigkeit.

Bei 15 000 U/min wächst jede Abweichung mit der Drehzahl, daher ist eine präzise Instandsetzung entscheidend. In diesem Auftrag kam die Spindel unmittelbar nach der Demontage zu uns — frisch vom Kunden in den Service geliefert und für Entladung sowie Eingangskontrolle gesichert.

Nach dieser direkten Anlieferung vom Kunden in den Service war unser Ziel einfach: leisen Lauf, Stabilität und Wiederholgenauigkeit wiederherzustellen und die Spindel für den Wiedereinbau vorzubereiten, damit die Maschine erneut Toleranzen im Mikrometerbereich hält.

Wie die Spindelreparatur ablief

DOOSAN DNM 350/5AX – Schritt für Schritt

Spindelgeometrie einstellen

und Achsen in der DOOSAN DNM 350/5AX

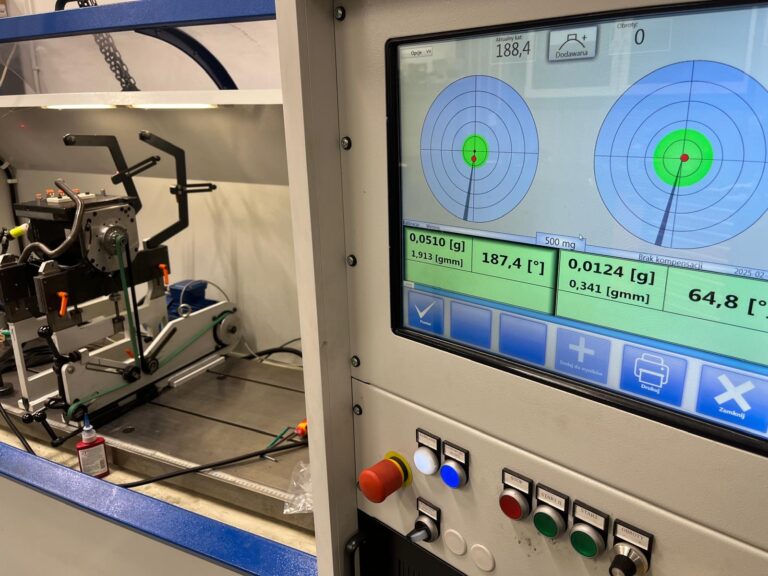

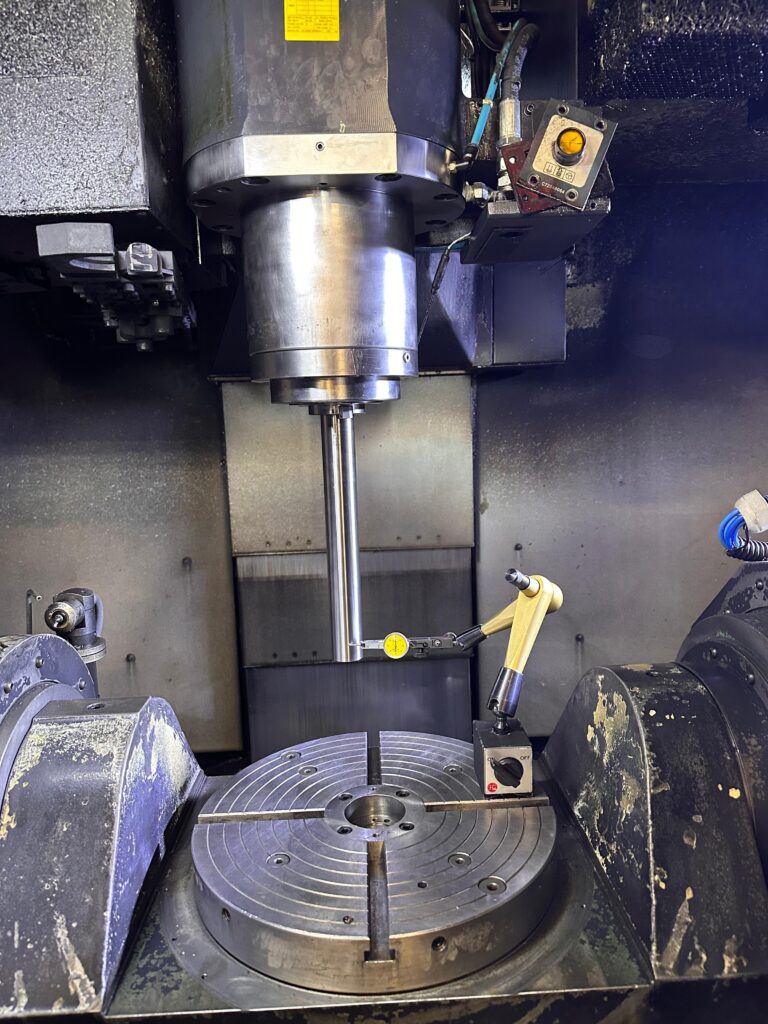

Allein die Reparatur genügt nicht. Nach der Rückkehr der Spindel in den Betrieb hat die Instandhaltungsabteilung des Kunden die Geometrie der Spindel und aller Maschinenachsen eingestellt. Nach dem Einbau wurden Rechtwinkligkeit und Parallelität geprüft, Winkel gesetzt, Fehler korrigiert und notwendige Kompensationen eingetragen. In einer 5-Achs-Maschine ist das entscheidend: Erst danach kann man von einem vollständigen Rückkehr zur genauen, wiederholbaren Arbeit sprechen. Nach dieser Prozedur hält die Maschine wieder Toleranzen im Mikrometerbereich — genau 0,5 µm — und die Bearbeitung ist auch bei anspruchsvollen Werkzeugbahnen stabil.

Endergebnis

Spindelreparatur DOOSAN DNM 350/5AX

- Lagergeräusche verschwunden,

- Rundlauf auf Referenzwerte gesunken – genau 0,5 µm (0,0005 mm),

- BT40-Kegel sorgt für sicheren und wiederholgenauen Werkzeughalt,

- 5-Achs-Bearbeitung stabil bei 15 000 U/min,

- Stillstandzeit reduziert dank schneller Abholung und guter Zusammenarbeit mit der Instandhaltung.

Für die überholte Spindel geben wir 12 Monate Servicegarantie. Das bestätigt, dass die Arbeiten langlebig sind und für den realen Produktionsbetrieb bereitstehen, nicht nur für Tests im Leerlauf.

Zusammenfassung

Spindelservice DOOSAN DNM 350/5AX

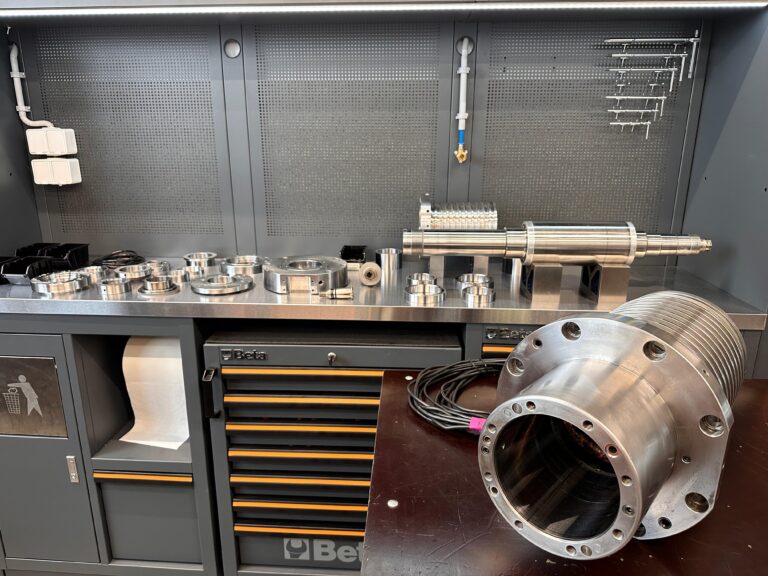

Die DOOSAN/FANUC-Spindel im Modell DNM 350/5AX erlitt eine Kollision, die laute Lagergeräusche und starken Rundlauf verursachte. Wir führten eine vollständige Überholung durch: Austausch der Präzisionslager, Kegelaufbereitung, Reinigung aller Komponenten, Montage und Wuchten, anschließend Tests. Auf Kundenseite stellte die Instandhaltungsabteilung die Geometrie der Spindel und aller Achsen ein, womit der Prozess abgeschlossen wurde. Die Maschine ist wieder in Form, und die Produktion läuft zuverlässig und wiederholgenau.