Regeneration der Elektrospindel HSD ES 919 – Komplettservice in 3 Tagen

HSD ES 919 Elektrospindelservice

schnelle und vollständige Instandsetzung in unserem Servicezentrum

In unserem Servicezentrum wurde die HSD ES 919 Elektrospindel zur Reparatur angenommen – die Spindel wies schwere Schäden am Lagersystem sowie an den Sensoren auf. Die komplette Instandsetzung inklusive Demontage und Wiedermontage beim Kunden dauerte nur 3 Tage. Diese Geschwindigkeit war durch den zuvor vorbereiteten Rotorsatz möglich – eine Lösung, die die Stillstandszeit auf ein Minimum reduziert.

Elektrospindelüberholung

mit Rotortausch und neuen Sensoren

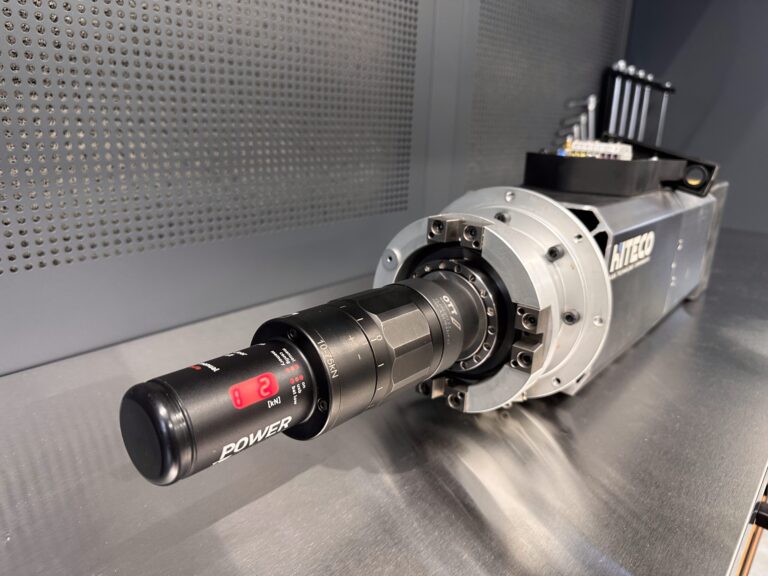

Für die Reparatur haben wir einen vorgefertigten Rotor verwendet – vollständig montiert, präzise gewuchtet und mit neuen Hochleistungskeramiklagern ausgestattet. Diese Lösung ermöglichte einen blitzschnellen Einbau und reduzierte Produktionsstillstände.

Der alte Rotor wurde nicht entsorgt – er wurde demontiert und einer technischen Analyse in unserer CNC-Spindelwerkstatt unterzogen. Anschließend wurde er eingelagert und als kompatibles Ersatzteil für zukünftige Notfälle mit HSD ES 919 Spindeln markiert. Auf diese Weise bauen wir unseren eigenen Rotationslagerbestand auf, um im Ernstfall noch schneller reagieren zu können.

Da auch die Sensorspitzen beschädigt waren, wurden alle HSD-Induktionssensoren durch fabrikneue Komponenten ersetzt. Dies garantiert volle Kompatibilität mit der Maschinensteuerung und eine sichere, zuverlässige Funktion der Spindelüberwachungssysteme.

Reparaturprozess der HSD ES 919

Schritt für Schritt

Dank dieser Maßnahmen konnte die HSD-Spindel in einwandfreiem Zustand an den Kunden zurückgegeben werden – sowohl optisch als auch technisch.

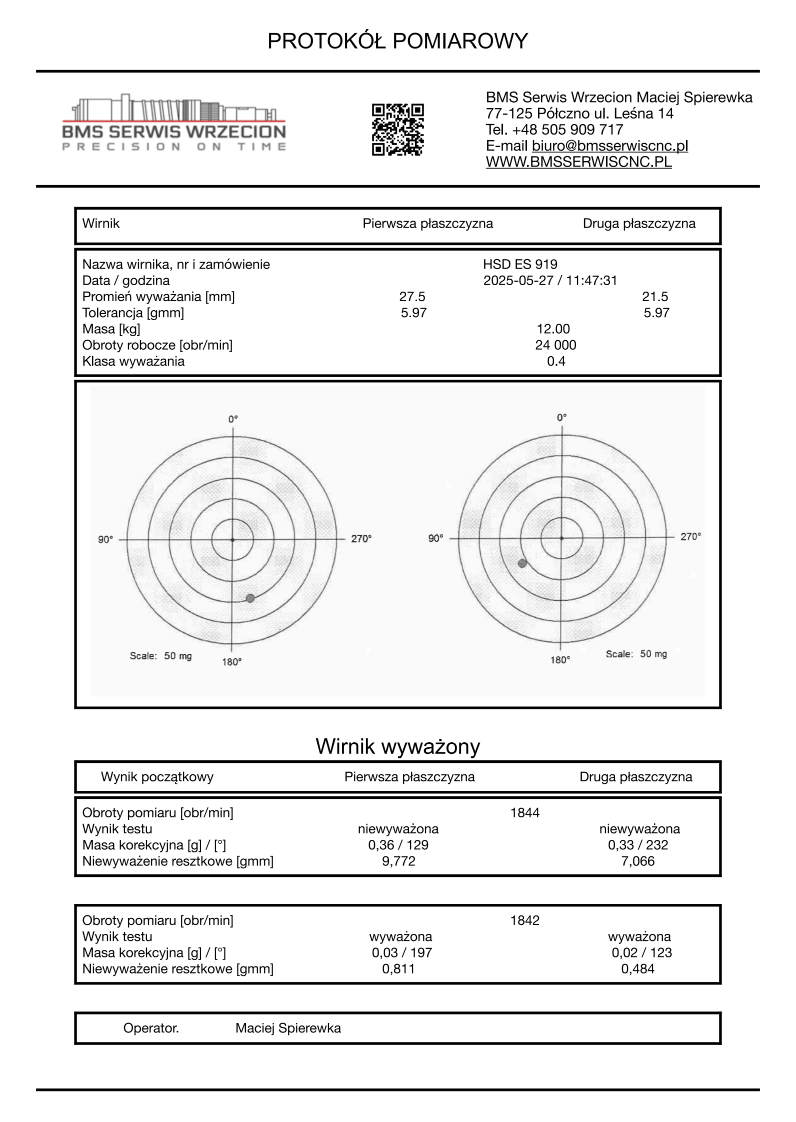

Professionelles Wuchten der HSD ES 919 Elektrospindel

entscheidend für Langlebigkeit

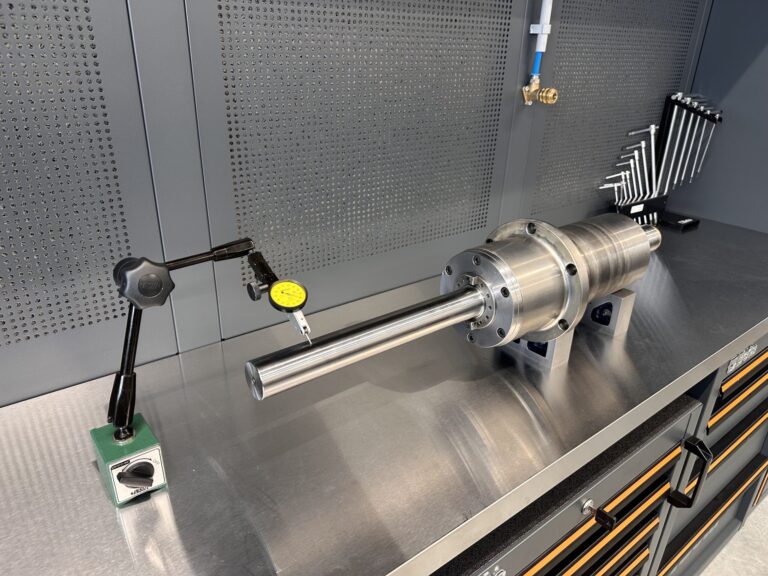

Das Wuchten der HSD ES 919 erfolgte in unserem Servicezentrum auf einer speziellen Wuchtmaschine, abgestimmt auf die Herstellerangaben. Der montierte Rotor war bereits in der Werkstatt vorgewuchtet.

Die Endkalibrierung erfolgte nach vollständigem Zusammenbau. Schwingungsmessungen, dynamische Kräfte und Drehzahltests wurden im gesamten Arbeitsbereich durchgeführt. Die Ergebnisse wurden dokumentiert und an den Kunden übergeben.

Ergebnisbericht

HSD ES 919 erfolgreich instandgesetzt

Nach Abschluss der Überholung und aller Tests wurde die Spindel im Bearbeitungszentrum des Kunden montiert. Die Maschine lief problemlos an. Die Spannkraftmessungen, die Achskontrolle und die Laufprüfung bestätigten die hohe Qualität unserer Arbeit.