Express-Service für HOMAG SKF Elektrospindel aus Weeke Venture 1M – in nur 5 Tagen!

Express-Service für HOMAG SKF Elektrospindel aus Weeke Venture 1M – nur 5 Tage von Ausbau bis Wiedereinbau

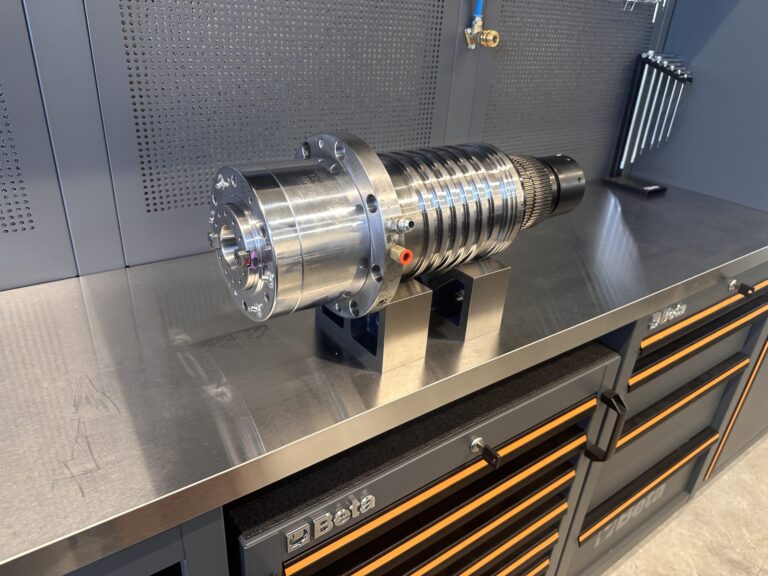

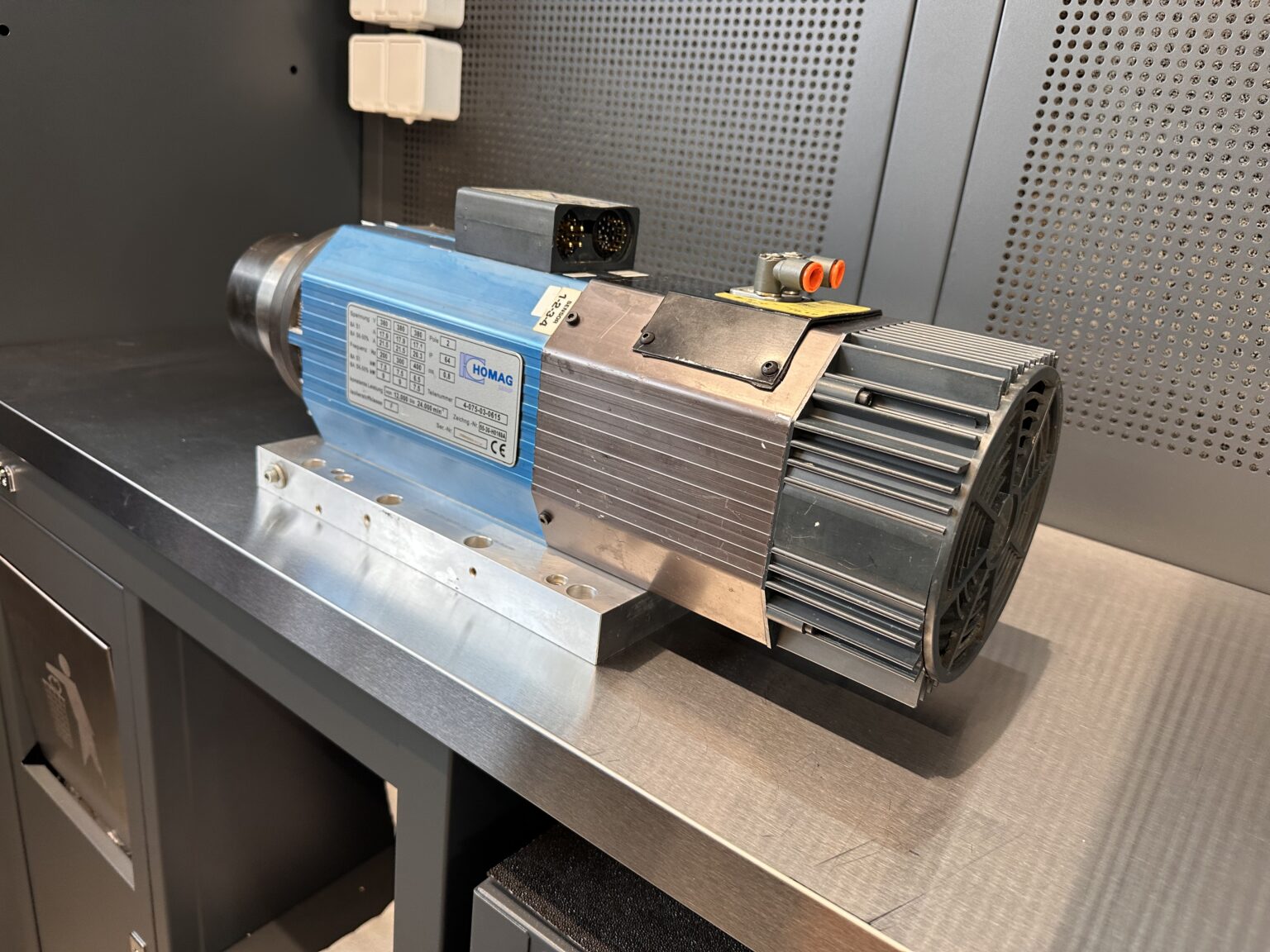

Eine HOMAG SKF Elektrospindel, die in einer CNC-Maschine Weeke Venture 1M zur täglichen Möbelproduktion eingesetzt wird, traf in unserem Servicezentrum ein. Der Kunde meldete deutliche Anzeichen einer Spindelabnutzung: erhöhte Geräuschentwicklung, spürbare Vibrationen und eine schlechtere Bearbeitungsqualität. Aufgrund eines engen Produktionsplans und hoher Präzisionsanforderungen war schnelles und effektives Handeln entscheidend.

Spindelspezifikationen

-

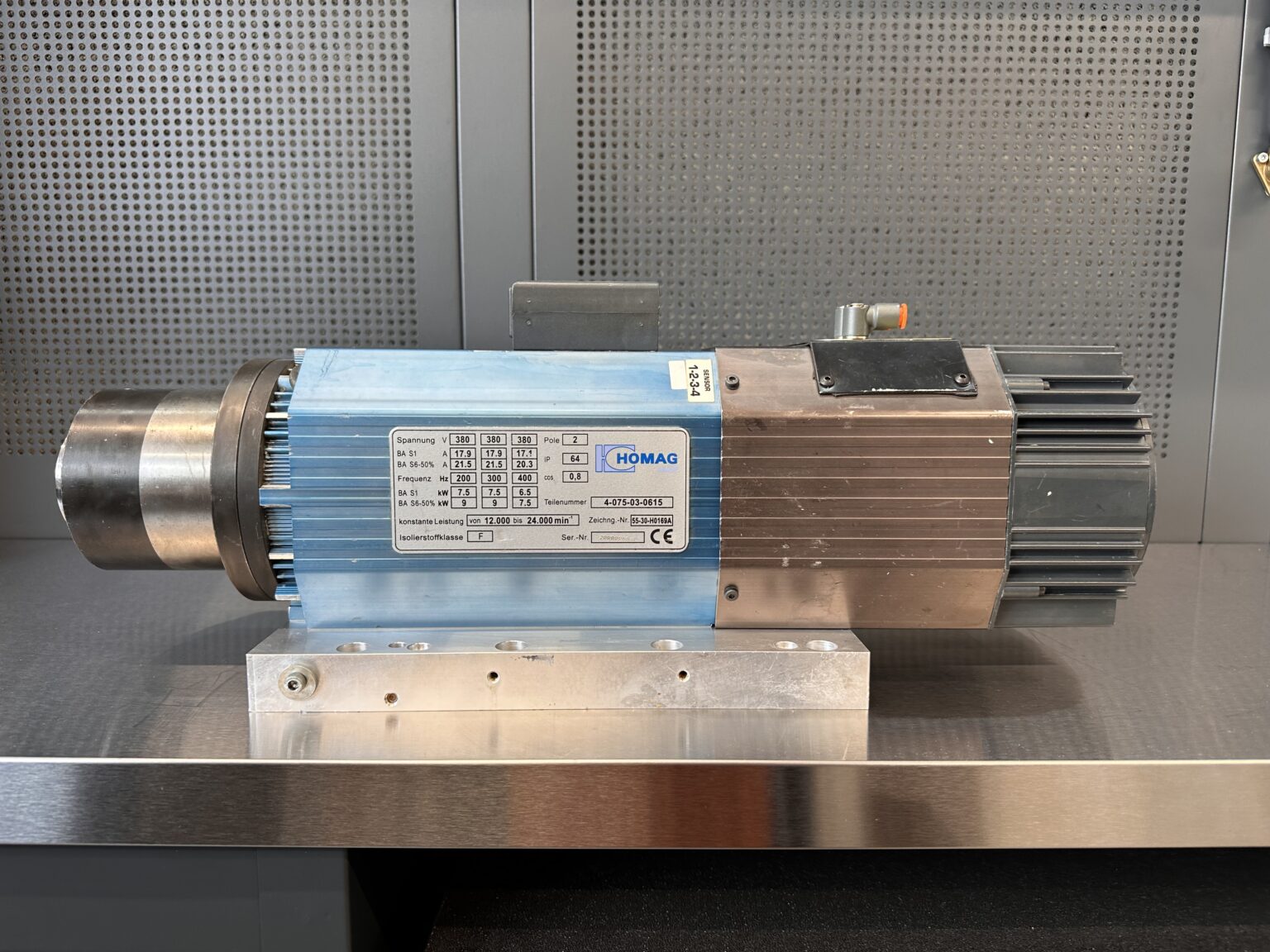

Hersteller – HOMAG / SKF

-

Modell – Homag / SKF 4-075-03-0615

-

Maschine – Weeke Venture 1M

Spindelausbau bei

Weeke Venture 1M und Transport

Der Service begann mit dem Ausbau der Spindel direkt vor Ort durch unsere Servicetechniker unter Einhaltung aller Sicherheitsvorgaben. Dank der Erfahrung unseres Teams konnte dieser Schritt ohne externe Dienstleister und ohne Unterbrechung anderer Maschinen erfolgen.

Unmittelbar nach dem Ausbau wurde die Spindel sorgfältig in eine Spezialkiste verpackt und zu unserem Servicezentrum transportiert. Für hochwertige Spindeln wie die HOMAG SKF ist ein fachgerechter Transport entscheidend – sowohl für die Lager als auch die präzise kalibrierten internen Komponenten.

Diagnose und Zustand

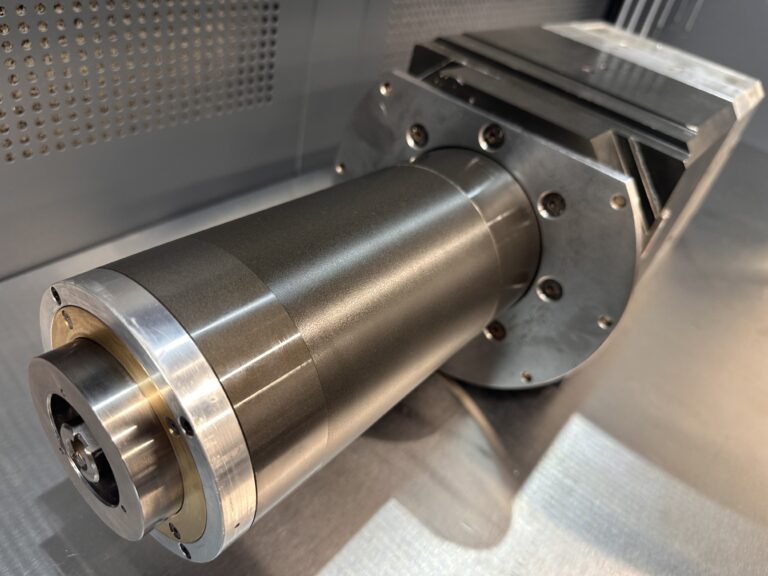

Werkzeugaufnahme intakt

Nach der Anlieferung in unserem Servicezentrum erfolgte eine präzise Diagnose. Die Werkzeugaufnahme zeigte keinerlei Verschleiß oder Beschädigung – ihre Geometrie entsprach vollständig den OEM-Spezifikationen, sodass eine Aufarbeitung nicht erforderlich war. Das verkürzte sowohl die Reparaturzeit als auch die Kosten für den Kunden.

Lagerwechsel

ursprüngliche Leistung wiederhergestellt

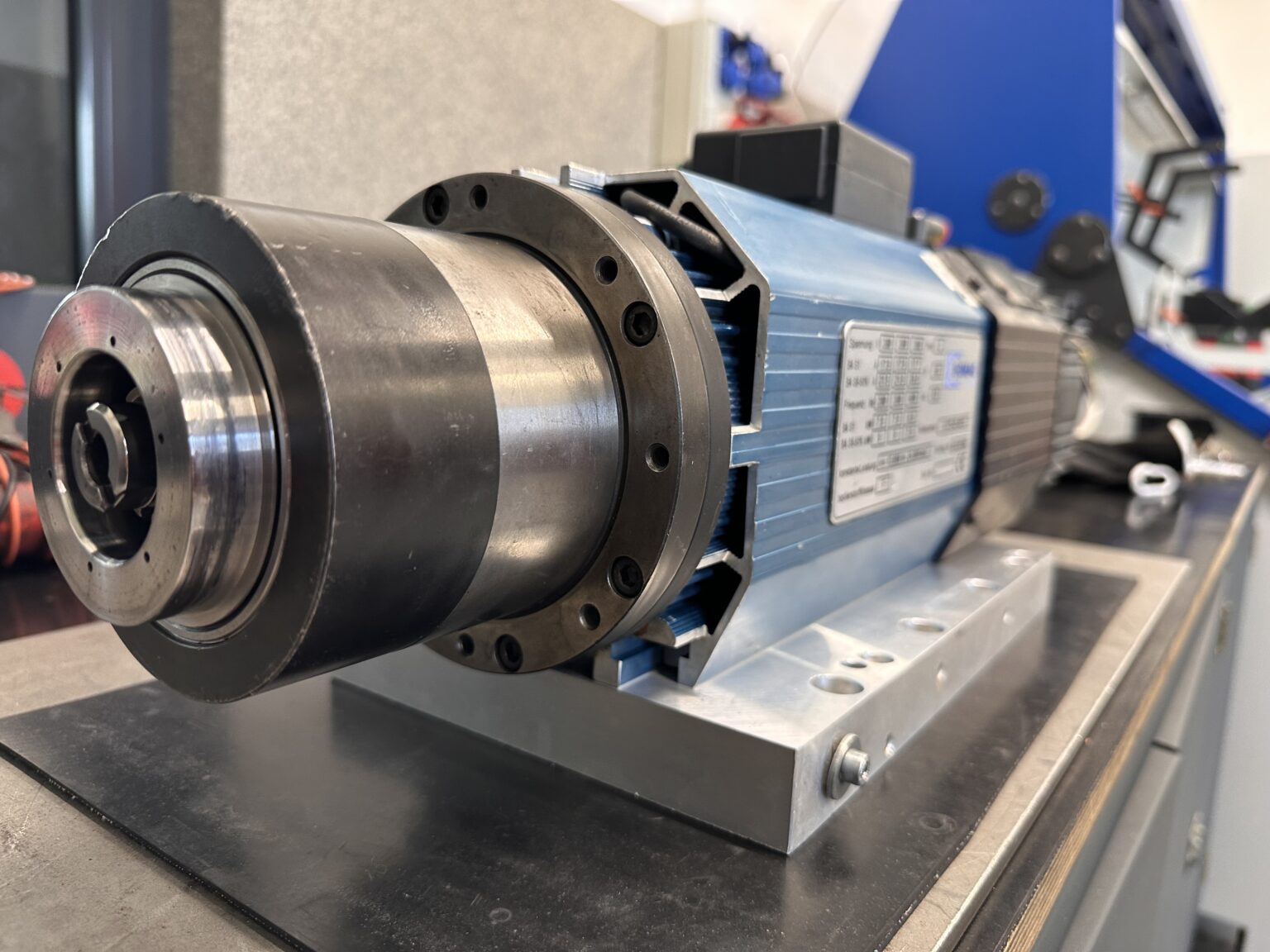

Das Hauptproblem lag bei den abgenutzten Lagern, die Anzeichen von Einlaufspuren und zu großem Spiel zeigten. Die alten Lager wurden entfernt und die Sitze für neue Präzisionslager der Klasse P4 eines renommierten Herstellers vorbereitet – für ruhigen Lauf und lange Lebensdauer.

Die neuen Lager wurden unter kontrollierten Bedingungen montiert – mit exakter Temperaturführung und höchster Sauberkeit. Zusätzlich wurde das Lagerspiel überprüft und die Schmierung gemäß Herstellervorgaben aufgetragen.

Dynamisches Wuchten

Genauigkeitsklasse 0,4G

Nach der Rotor-Montage wurde die Spindel auf unsere Wuchtstation gebracht, wo wir mithilfe eines hochpräzisen Wuchtgeräts die Genauigkeitsklasse 0,4G erreichten. Dieses Niveau ist den hochwertigsten Einheiten vorbehalten und übertrifft die Standards der meisten Anbieter.

Die Effekte waren sofort spürbar – ruhiger Lauf, keine spürbaren Vibrationen und reduzierte Lagerbelastung, was die Lebensdauer deutlich verlängert.

Testlauf, Einfahren

und Kalibrierung

Vor dem Einbau durchlief die Spindel mehrere Stunden Einlaufphase, anschließend Belastungstests und Kalibrierung. Wir überprüften Rundlauf, Werkzeugspannkraft, Spindelachse und thermische Stabilität im Dauerbetrieb.

Einbau und Inbetriebnahme

einsatzbereite Spindel

Der letzte Schritt war der Rücktransport der Spindel zum Kunden und deren Einbau in die CNC-Maschine. Alle Arbeiten wurden von unserem Team durchgeführt – als Komplettservice ohne externe Dienstleister.

Die gesamte Operation – von Ausbau, Transport, Reparatur bis Wiedereinbau – dauerte nur 5 Werktage. Ein hervorragendes Ergebnis angesichts des Umfangs und der geforderten Präzision.