Mazak Nexus 510C-II Spindel Reparatur

Mazak Nexus 510C-II Spindel Aufbereitung

Was passiert, wenn man erste Verschleißanzeichen ignoriert

Technische Spindeldaten:

- Spindelmodell: Mazak 12 000

- Werkzeugaufnahme: SK40

- Drehzahl: 12 000 rpm

- Maschine: MAZAK NEXUS 510C-II

Warum

Spindelpflege wichtig ist

Das Ignorieren erster Verschleißanzeichen kann teuer werden. Ein Kunde wandte sich an uns wegen eines Problems mit der Spindel seiner MAZAK NEXUS 510C-II Fräsmaschine – ein typischer Fall, wie mangelnde Wartung zu schweren Ausfällen führen kann.

Wenn Sie ähnliche Probleme vermeiden möchten, lesen Sie, wie der gesamte Regenerationsprozess ablief und was zur ernsten Störung geführt hat.

Reparaturbeginn

demontage und erste Diagnose

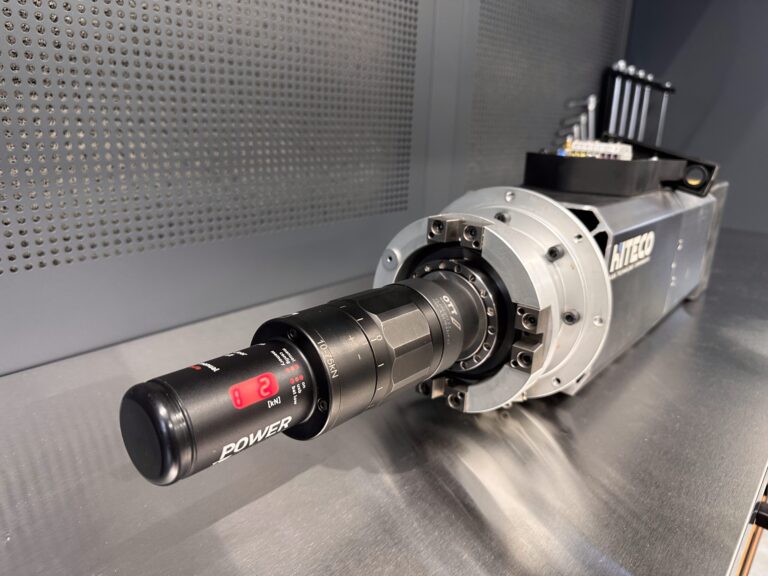

Wir starteten die Aufbereitung mit der Demontage der Spindel aus dem Bearbeitungszentrum MAZAK NEXUS 510C-II. Bereits bei der ersten Vor-Ort-Analyse stellten wir fest:

- mechanische Beschädigung des Spindelantriebs (Spiel beim Spannen),

- Null Spannkraft des SK40 Werkzeugkegels (0,0 kN laut Messgerät).

Die Spindel wurde zur weiteren Analyse in unser Servicezentrum überführt.

Komplette Zerlegung und Diagnose

MAZAK Spindelprüfung

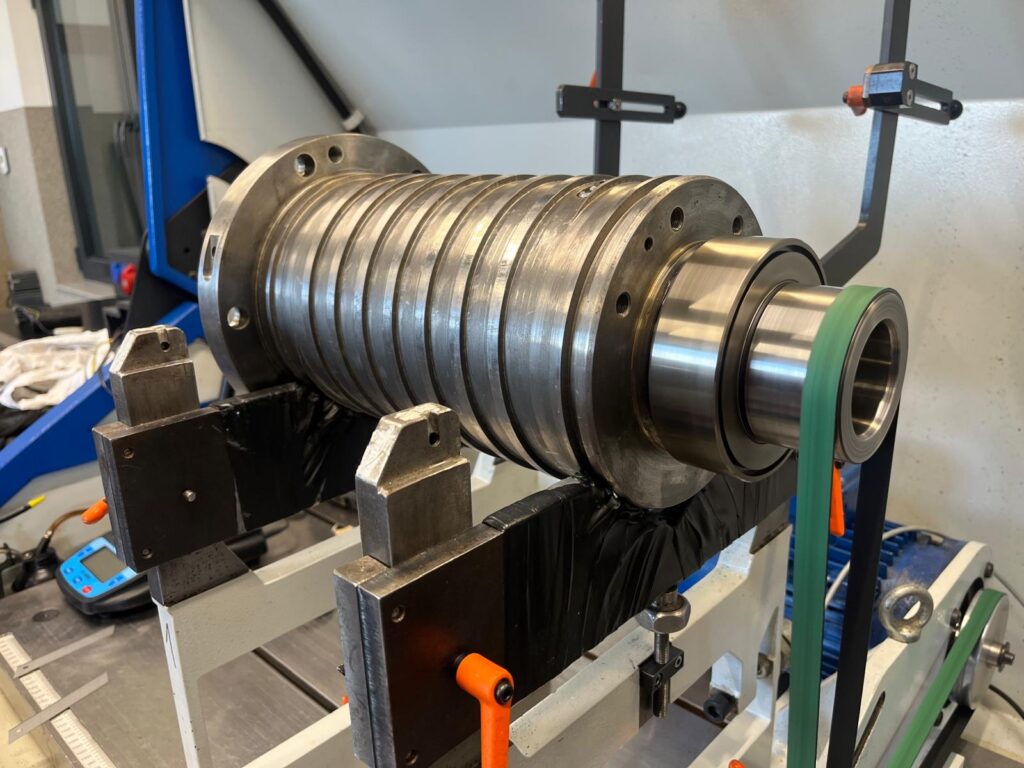

Nach der vollständigen Zerlegung und Analyse aller Bauteile stellten wir fest:

- SK40 Kegel war herausgedrückt,

- Verschleiß der Spindellager,

- Beschädigung bzw. Rissbildung an Tellerfedern,

- Verformte Distanzhülsen, die planschleifen erforderten.

Reparaturprozess

und vollständige Aufbereitung

Nach der Angebotsfreigabe durch den Kunden haben wir mit der vollständigen Reparatur begonnen. Unsere Kostenvoranschläge enthalten stets einen festen Endtermin und einen verbindlichen Preis – ohne versteckte Kosten.

1. Austausch der Spindellager

Es wurden hochpräzise, langlebige Lager eingesetzt, die Stabilität und Laufruhe gewährleisten.

2. Planschleifen der Distanzhülsen

Verformte Hülsen wurden planschleifend bearbeitet, um die Geometrie wiederherzustellen.

3. Aufbereitung des SK40 Kegels

Der Kegel wurde korrigiert, um wieder innerhalb der werkseitigen Toleranzen zu liegen.

4. Austausch der Tellerfedern und Spannkomponenten

Rissige Federn wurden ersetzt, sodass der Werkzeugspannmechanismus wieder korrekt funktioniert.

5. Spindelwuchtung

Die Spindel wurde dynamisch nach Genauigkeitsklasse 0,4G gewuchtet, um Vibrationen zu eliminieren.

6. Messprotokoll

Spannkraft: 10,3 kN. Rundlauf am Kontrollstab (L=300 mm): 0,003–0,005 mm.

So vermeiden Sie

eine teure Spindelüberholung

In diesem Fall war eine komplette Spindelaufbereitung notwendig – doch sie hätte vermieden werden können. Einfacher Werkzeugspannkraft-Test, besonders bei SK40 Aufnahmen, reicht oft aus.

Zu geringe Spannkraft kann zum Herausschlagen des Kegels führen – was Vibrationen erzeugt und die Spindellager beschädigt.

Kümmern Sie sich rechtzeitig um Ihre Spindel:

Warten Sie nicht, bis Ihre Maschine in einem kritischen Zustand ist. Führen Sie mindestens einmal jährlich Kontrolltests durch – das ist ein einfacher Schritt, der teure Reparaturen und Stillstand vermeiden kann.

Kontaktieren Sie uns – BMS CNC Spindelservice – und lassen Sie die Spannkraft sowie den technischen Zustand Ihrer Spindel prüfen.