Präziser CNC-

Elektrospindelservice

Elektrospindelservice für CNC – mechatronische Präzision und zertifizierte Qualität.

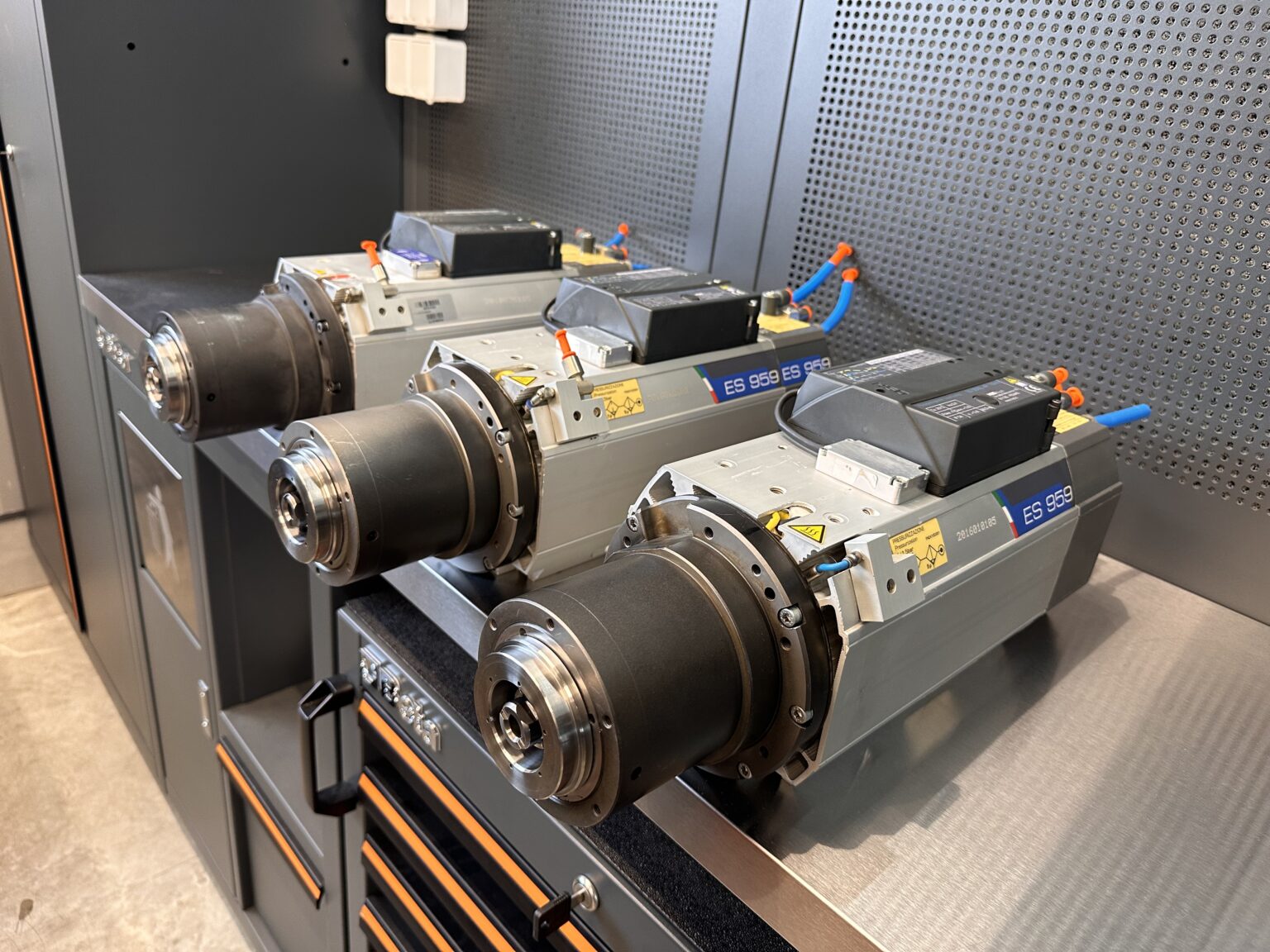

Elektrospindeln sind integrierte Einheiten aus Spindelmechanik, elektrischem Antrieb und Steuerelektronik – das Herzstück von Hochgeschwindigkeits-CNC-Systemen.

Sie erfordern einen spezialisierten Ansatz, der mechatronisches Know-how mit praktischer Serviceerfahrung verbindet.

Bei BMS Spindelservice bieten wir einen umfassenden Service für Elektrospindeln: erweiterte Diagnose, Demontage, Reinigung, Austausch von Lagern und Dichtungen, Konusüberholung, präzises dynamisches Auswuchten und abschließende Funktionstests. So stellen wir die volle Leistungsfähigkeit von Elektrospindeln für Anwendungen wie Holz-, Aluminium- oder Hochfrequenzbearbeitung wieder her.

Unsere Leistungen sind mit 6 Monaten Garantie abgedeckt. Durch zertifizierte Verfahren und Bauteile gewährleisten wir Betriebsparameter entsprechend oder über dem OEM-Standard. Ein Service, der die Lebensdauer von CNC-Maschinen nachhaltig verlängert und Produktionsausfälle reduziert.

Warum der Service von CNC-Elektrospindeln

entscheidend für Zuverlässigkeit und Effizienz ist

Die Elektrospindel ist das Herzstück einer modernen CNC-Maschine – sie vereint Motor, Werkzeugaufnahme und Steuerelektronik. Ein Ausfall wirkt sich nicht nur auf die Rotation aus, sondern auch auf die Wärmeabfuhr, Bearbeitungsgenauigkeit, Encodersignal und Synchronisation.

Ein rechtzeitiger Elektrospindel-Service ermöglicht es Ihnen:

- Überhitzung und Kurzschlüsse zu vermeiden – Schutz vor Schäden an Wicklungen und Isolierung.

- Die Präzision des Encodersignals wiederherzustellen – entscheidend für genaue Positionierung.

- Ungeplante, kostspielige Stillstände zu vermeiden – ein effizienter Service reduziert das Ausfallrisiko.

- Die Lebensdauer von Rotor, Stator und Keramiklagern zu verlängern – Einsparungen bei Komponenten und Reparaturen.

- Geräusche und Vibrationen zu reduzieren – durch Aufarbeitung und Auswuchten wird die Maschinenleistung verbessert.

- Beim Austausch der OEM-Elektrospindel zu sparen – kürzere Ausfallzeiten und deutlich geringere Kosten.

Eine professionelle Reparatur der Elektrospindel stellt die werkseitigen Parameter wieder her und bereitet das System auf den sicheren Weiterbetrieb vor.

CNC-Elektrospindelservice

Schritt für Schritt

Die Überholung einer Elektrospindel erfordert höchste Präzision – sie umfasst sowohl mechanische als auch elektrische Komponenten. Dank unserer Serviceverfahren stellen wir die volle Funktionalität und Lebensdauer von Hochfrequenzspindeln wieder her.

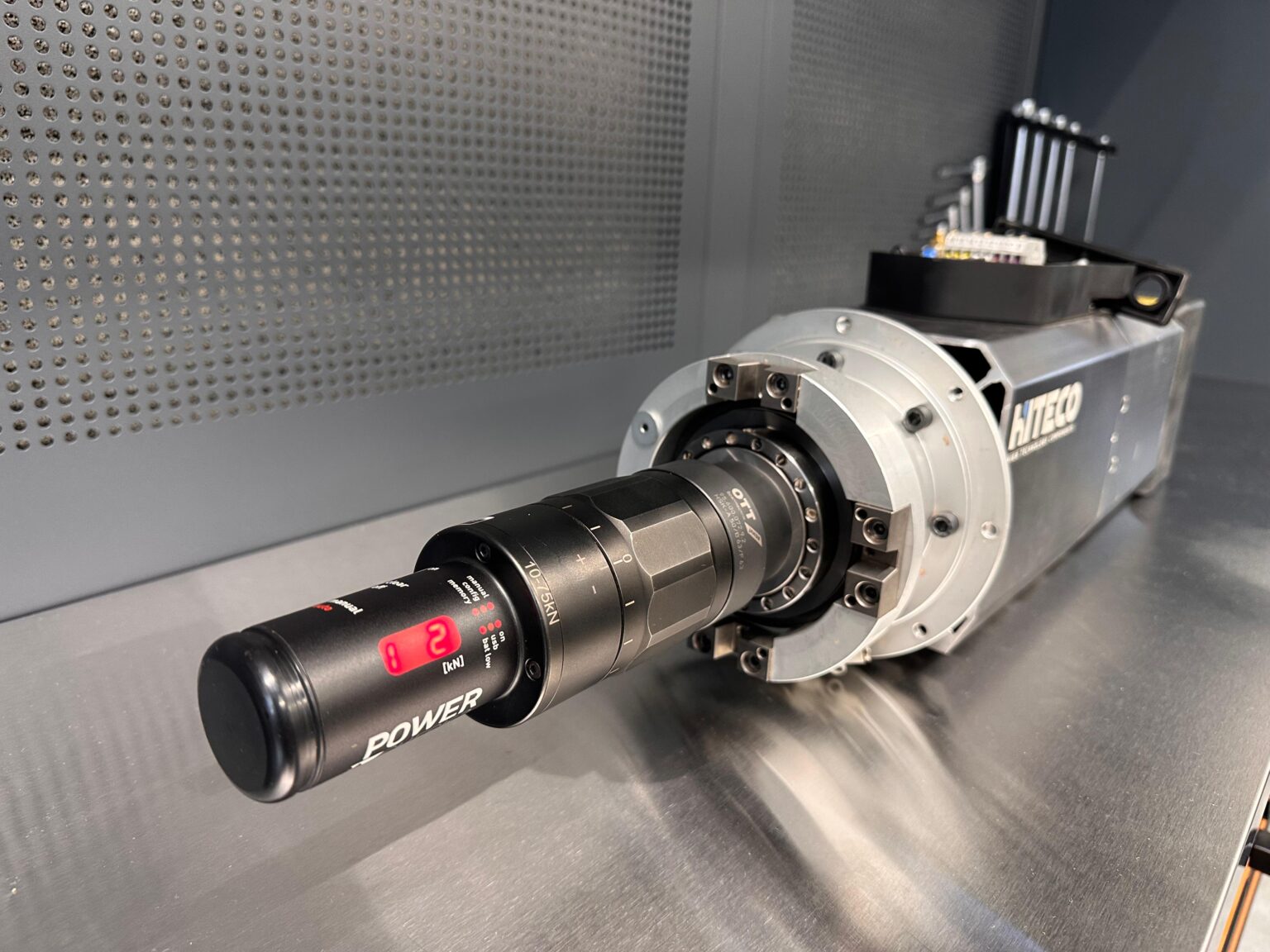

Der Umfang der Erstdiagnose umfasst:

- Messung der Werkzeugspannkraft, Geräuschentwicklung, Vibrationen, axialem und radialem Rundlauf,

- erste Analyse der Temperatur und thermischen Belastung,

- Prüfung von Encoder, Sensoren und Leitungen,

- Bewertung von Fehlersymptomen, die vom Maschinenbediener gemeldet wurden.

Durch eine präzise Analyse in dieser Phase können wir mögliche Fehlerursachen identifizieren und die weiteren Reparaturschritte planen.

In diesem Schritt führen wir durch:

- Demontage von Rotor, Stator, Lagern, Sensoren und Encoder,

- Reinigung der Komponenten im Ultraschallbad und Entfernung von Schmiermittel- und Kühlschmierstoffresten,

- Desinfektion, Trocknung und mikroskopische Inspektion jedes Elements,

- Kennzeichnung und Vorbereitung der Teile für weitere Analysen.

So vorbereitete Komponenten sind bereit für eine genaue Verschleißanalyse und Planung der möglichen Instandsetzung oder des Austauschs.

Im Rahmen der Analyse führen wir durch:

- Messung von Widerstand, Impedanz und Isolationsprüfung der Wicklung,

- Überprüfung der Funktion und des Signals des Encoders,

- Spielkontrolle und erste Bewertung des Lagerzustands,

- Identifikation von Fehlern im Werkzeugspannsystem (falls vorhanden).

Auf Basis der Messergebnisse erstellen wir einen detaillierten Servicebericht, der den Umfang der weiteren Maßnahmen festlegt.

Der Wicklungsprozess umfasst:

- Demontage der alten Wicklungen und Vorbereitung des Kerns,

- Neuwicklung mit Kupferdraht gemäß OEM-Spezifikation,

- Imprägnierung mit Harz und Trocknung im Temperaturofen,

- Tests zur Phasenlage, zum Widerstand und zur Isolationsfestigkeit.

Der Neuwicklungsprozess entspricht den Normen für Hochfrequenz-Elektrospindeln und garantiert die ursprünglichen Leistungsparameter.

Der Arbeitsumfang umfasst:

- Austausch oder Aufarbeitung von Hülsen, Lagersitzen, Flanschen und Ringen,

- Montage neuer Dichtungen, Buchsen und Werkzeugspannsysteme,

- Einbau von Spindellagern gemäß den Herstellerspezifikationen,

- präzises Einpassen der Komponenten nach OEM-Dokumentation.

Alle Bauteile werden unter kontrollierten Bedingungen montiert, mit Toleranzen gemäß Industriestandards.

Im Rahmen der Überholung führen wir durch:

- präzises Schleifen zur Beseitigung von Mikroschäden und Wiederherstellung der Geometrie,

- Hartverchromung der Konusoberfläche zur Erhöhung der Verschleißfestigkeit,

- Anpassung der Kegelwinkel gemäß Werkzeugdokumentation,

- Wiederherstellung von Achs- und Rundlaufgenauigkeit zur Spindelachse.

Eine fachgerechte Überholung des Spindelkonus gewährleistet ein stabiles und präzises Spannen der Werkzeuge, was für die CNC-Bearbeitungsqualität entscheidend ist.

Im Rahmen dieses Schritts:

- Wuchten des Rotors im gesamten Drehzahlbereich – niedrige, mittlere und hohe Drehzahlen,

- Einsatz von CIMAT-Prüfständen zur Echtzeitanalyse,

- Erreichen der Auswuchtklasse ISO G0.4 oder besser,

- Reduktion von Vibrationen und Geräuschen durch Unwucht.

Eine korrekt ausgewuchtete Einheit gewährleistet einen stabilen Betrieb auch bei über 30.000 U/min.

Die Arbeiten umfassen:

- Positionierung des Encoders (optisch oder magnetisch) zur Spindelachse,

- Phasenabgleich des Encoders mit den Statorwicklungen,

- Signalprüfung – Phasenkonformität, Signalform und Auslesung im gesamten Drehzahlbereich,

- Kalibrierung von Temperatur-, Drehzahl- und Spannkraftsensoren (sofern vorhanden).

Eine korrekte Encodereinstellung gewährleistet eine präzise Spindelsteuerung und Synchronisation mit dem Antriebssystem der Maschine.

Während des Tests prüfen wir:

- Betrieb des Elektrospindels bei unterschiedlichen Drehzahlen und Temperaturen,

- Vibrationsamplitude und Geräuschpegel,

- Qualität der Encodersignale und Phasenlage,

- Spannkraft sowie Stabilität aller Sensorsysteme.

Diese Phase bestätigt, dass der Elektrospindel voll einsatzbereit für die Produktion ist und alle Systeme spezifikationsgerecht funktionieren.

Der komplette Dokumentations- und Schutzumfang umfasst:

- Zertifikat der dynamischen Wuchtung (ISO G0.4 oder besser),

- Bericht über elektrische und mechanische Tests,

- Messdiagramme und Kalibrierungsprotokolle,

- Bestätigung der Übereinstimmung mit den OEM-Arbeitsparametern,

- Garantiekarte – 6 Monate auf alle ausgetauschten Komponenten und durchgeführten Arbeiten,

- Transportschutz für den Spindel (Luftpolsterfolie, Schaumstoff, verstärkter Karton oder Kiste).

Der Elektrospindel ist bereit für den sicheren Transport – mit vollständiger Dokumentation und Servicegarantie.

Im Rahmen der Geometriekalibrierung führen wir durch:

- Messung und Korrektur der Spindelachse in Bezug auf das Führungsbahnsystem der Maschine,

- Einstellung des Spindelwinkels relativ zur Oberfläche des Arbeitstisches,

- Überprüfung der Koaxialität und des korrekten Eingriffwinkels des Werkzeugs,

- Achskontrollen zur Sicherstellung präziser Bearbeitungsoperationen.

Durch diese Kalibrierung arbeitet die Elektrospindel konform zur Maschinengeometrie und gewährleistet höchste Genauigkeit bei der CNC-Bearbeitung.

Häufige Probleme mit Elektrospindeln

und deren Lösungen

Vibrationen der Elektrospindel bei hohen Drehzahlen

Abgenutzte Spindellager, fehlerhafte Wuchtung oder Montagefehler bei rotierenden Bauteilen.

Lösung – Dynamisches Wuchten und Lageraustausch beseitigen effektiv Vibrationen und stellen die Stabilität wieder her.

Überhitzung der Elektrospindel

Unzureichendes Schmiersystem, defekte Dichtungen oder fehlerhafte Kühlung der Wicklungen.

Lösung – Erneuerung der Dichtungen, Regeneration der Schmierung, Reinigung der Kühlkanäle und Überprüfung der Temperatursensoren.

Drehmomentverlust / instabiler Motorbetrieb

Beschädigte Motorwicklungen, Überhitzung, Windungsschluss oder Encoderprobleme.

Lösung – Neuwicklung von Motorspindeln gemäß Originalvorgaben und anschließende Tests.

Unrunder Werkzeuglauf

Verschlissener Spindelkonus, nicht koaxiale Werkzeugmontage oder verringerte Spannkraft.

Lösung – Schleifen des Spindelkonus und Kalibrierung der Spannkraft stellen die Präzision der Werkzeugaufnahme wieder her und beseitigen Unwucht.

Häufig

gestellte Fragen

Vertrauen Sie den Elektrospindel-Experten

und stellen Sie die volle Leistung wieder her

Wir reparieren Elektrospindeln schnell, präzise und mit Garantie – unabhängig von Marke oder Maschinentyp.

-

12 Monate Servicegarantie

-

Schnelle Durchlaufzeiten

-

Betreuung von Kunden in ganz Europa

Angebot anfordern