Mobiles Schleifen

von Spindelaufnahmen in Werkzeugmaschinen – SK / BT / ISO

Mobiles Schleifen des Spindelkonus – präzise Wiederherstellung vor Ort beim Kunden, mit minimalen Kosten und ohne Maschinenstillstand.

BMS Spindelservice CNC bietet das mobile Schleifen von SK-, BT- und ISO-Kegeln (Größen 30 / 40 / 50) ohne Ausbau der Spindel, direkt an der Maschine.

Unser erfahrenes mobiles Serviceteam ist in ganz Europa im Einsatz und führt die Kegelbearbeitung innerhalb von 24 Stunden durch. Wir stellen die volle Kontaktfläche des Kegels wieder her und reduzieren den Rundlauf auf bis zu 2 Mikrometer (0,002 mm), um die Präzision der Werkzeugspannung gemäß OEM-Standards wiederherzustellen.

Warum mobiles Konusschleifen

für eine reibungslose Produktion ideal ist

Der Spindelkonus einer CNC-Maschine ist die entscheidende Verbindung zwischen Werkzeug und Maschine – seine genaue Geometrie beeinflusst direkt die Präzision, Stabilität und Sicherheit der Bearbeitung. Abnutzung oder Beschädigungen führen zu einer außermittigen Werkzeugaufnahme, was sich negativ auf die Bearbeitung auswirkt. Selbst kleine Abweichungen im Konusprofil können schwerwiegende Folgen haben:

- Schwacher Werkzeughalt – reduziert die Genauigkeit und Qualität der Werkstücke, im schlimmsten Fall kann das Werkzeug herausfallen.

- Vibrationen und übermäßiger Werkzeugverschleiß – erhöhte Instabilität während der Bearbeitung verkürzt die Standzeit und kann Maschinen beschädigen, was die Produktionskosten erhöht.

Mobiles Konusschleifen stellt die ideale Spanngeometrie wieder her – erhöht die Spannkraft, reduziert das Rundlauffehler und sorgt für volle Prozessstabilität. So lassen sich die genannten Probleme schnell beheben und höchste CNC-Präzision bei minimalem Stillstand erhalten.

Ablauf der mobilen

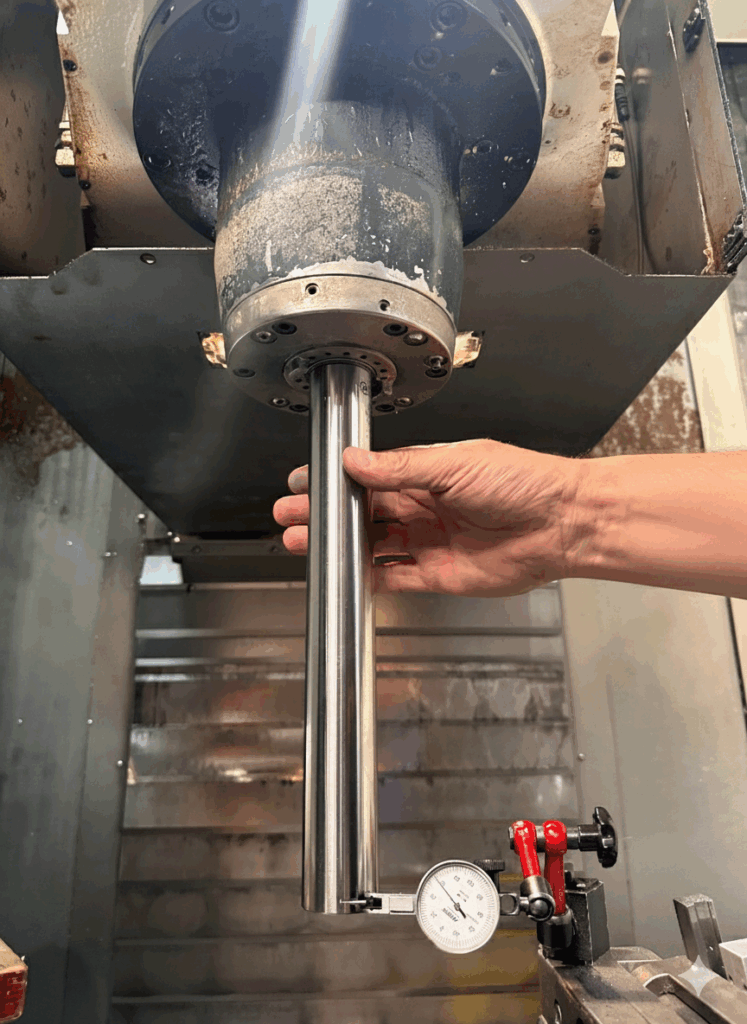

Regeneration des Spindelkonus

Jeder mobile Spindelkonus-Schleifservice erfolgt nach einem bewährten Fünf-Schritte-Prozess. So stellen wir die volle Geometrie des Spindelkonus gemäß OEM-Standards wieder her – ganz ohne Demontage. Nachfolgend zeigen wir die Schritte der Regeneration vor Ort beim Kunden:

Häufige Probleme mit Spindelkonus

und deren Lösungen

Spindelkonus-Rundlauf

Übermäßiger Rundlauf verursacht Vibrationen, verkürzt die Werkzeuglebensdauer und beeinträchtigt die Bearbeitungsgenauigkeit.

Lösung – Mobiles Konusschleifen reduziert den Rundlauf auf bis zu 2 μm und stellt die Achsenausrichtung wieder her.

Abnutzung der Konusfläche

Kratzer und Unebenheiten verschlechtern den Kontakt zwischen Werkzeugaufnahme und Spindel.

Lösung – Die Konusregeneration stellt die Oberflächenglätte und OEM-Geometrie wieder her.

Instabile Werkzeugspannung

Spiel im Konus mindert die Bearbeitungsgenauigkeit und kann zum Herausrutschen des Werkzeugs führen.

Lösung – Konusschleifen stellt die vollständige Kontaktfläche und sichere Werkzeugspannung sicher.

Häufig

gestellte Fragen

Mobiles Schleifen von SK / BT / ISO Kegeln

nach OEM-Standard

Nutzen Sie unseren mobilen Schleifservice, um die volle Geometrie und Spannkraft des Kegels wiederherzustellen – ohne Produktionsunterbrechung. Wir arbeiten direkt beim Kunden vor Ort mit höchsten Qualitätsstandards.

-

Aufarbeitung von SK-, BT-, ISO-Kegeln (30 / 40 / 50) gemäß OEM-Spezifikation

-

Schleifen vor Ort – ohne Ausbau der Spindel

-

Genauigkeit bis zu 0,002 mm – messtechnisch bestätigt

-

Mobiler Service – Anfahrt in 24h, verfügbar rund um die Uhr

Kontaktieren Sie uns und beauftragen Sie den Service. Wir sorgen für präzise Werkzeugspannung und höchste CNC-Bearbeitungsqualität.

Angebot anfordern