Ausrichten der

spindelgeometrie

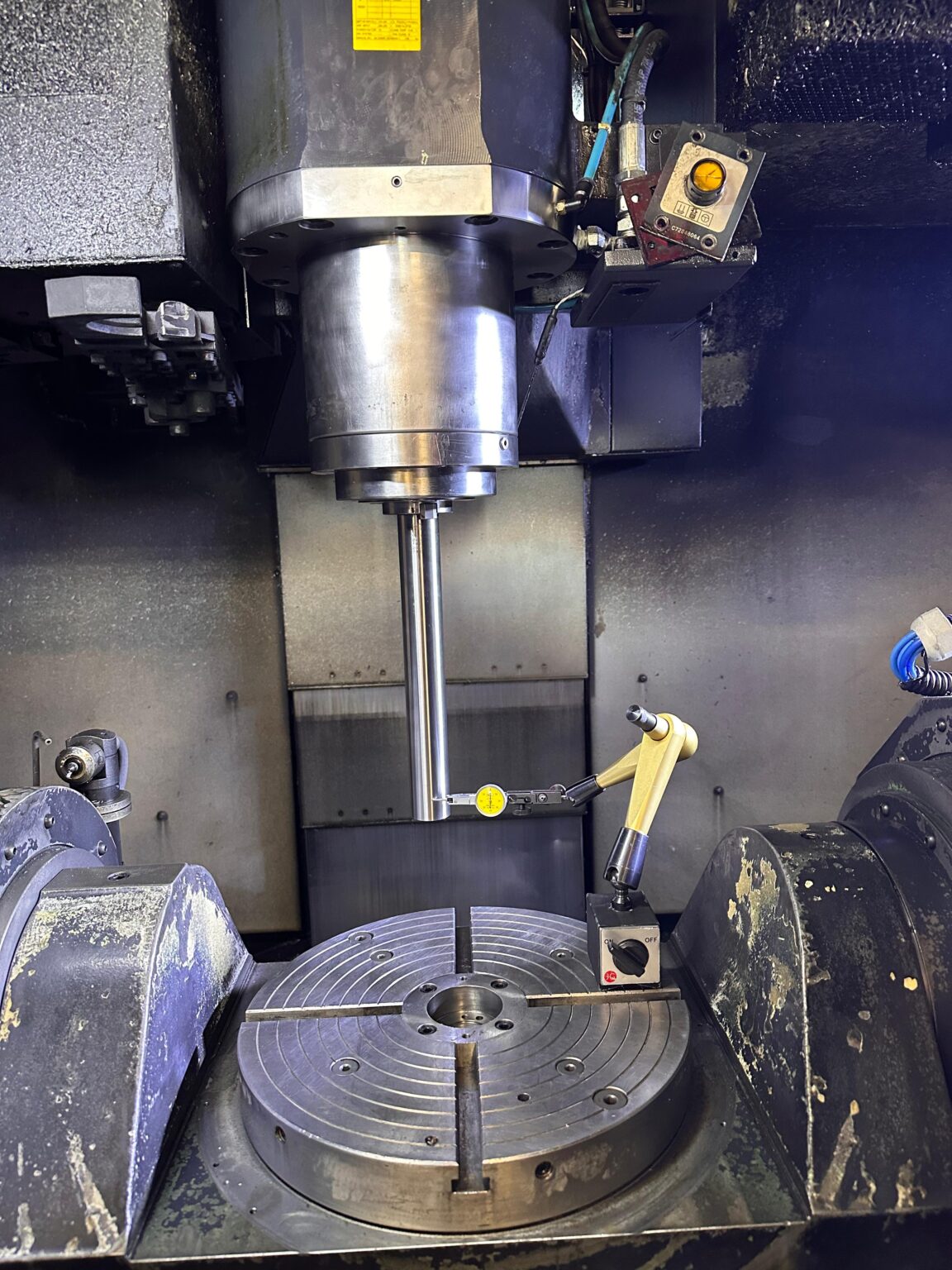

Ausrichtung der CNC-Spindelgeometrie – perfekte Koaxialität, präzise Bearbeitung.

Die Genauigkeit der CNC-Bearbeitung beginnt mit einer korrekt ausgerichteten Spindel. Selbst minimale Abweichungen von der Achse können zu übermäßigem Werkzeugverschleiß, Maßfehlern und schlechterer Oberflächenqualität führen.

Bei BMS Spindelservice sind wir auf die präzise Ausrichtung der Spindelgeometrie spezialisiert und stellen diese auf OEM- oder ISO-Toleranzen ein. Wir verwenden Laser- und mechanische Verfahren, die durch eine detaillierte Diagnose und eine abschließende Überprüfung der Ergebnisse ergänzt werden.

Dieser Service richtet sich sowohl an Maschinen mit Verschleiß- oder Vibrationserscheinungen als auch an vorbeugende Kalibrierungen nach der Spindelmontage. Wir garantieren eine verbesserte Bearbeitungsqualität und stabile Spindelleistung.

Warum die Spindelgeometrie

entscheidend für die Bearbeitungsgenauigkeit ist

Falsche CNC-Spindelgeometrie wirkt sich direkt auf die Bearbeitungsqualität, die Werkzeuglebensdauer und die Maßgenauigkeit der gefertigten Teile aus.

Folgen einer fehlerhaften Spindelausrichtung:

- Maßfehler an Bauteilen – falsche Winkel und Abweichungen bei der Bearbeitung.

- Schnellerer Werkzeugverschleiß – ungleichmäßige Belastung der Schneidkanten.

- Fehlerhafte Werkzeugspannung – Spindelkegel ist nicht fluchtend mit der Maschinenachse.

Eine präzise Spindelausrichtung beseitigt diese Probleme und gewährleistet maximale Genauigkeit, besseren Werkzeugsitz und längere Lebensdauer des gesamten Systems.

Spindelgeometrie einstellen

Schritt für Schritt

Jede Spindelgeometrie-Einstellung bei BMS Spindelservice CNC wird mit höchster Sorgfalt durchgeführt. Wir nutzen sowohl traditionelle Messmethoden als auch moderne Lasersysteme – je nach Maschinenkonstruktion und geforderten Toleranzen.

Häufigste Probleme mit der Spindelgeometrie

und ihre Lösungen

Probleme mit der Maßgenauigkeit von Werkstücken

Eine falsche Ausrichtung der Spindelachse verursacht Abweichungen bei der Bearbeitung.

Lösung – Geometriekorrektur und Kalibrierung beseitigen Maßfehler.

Winklige Abweichungen der Spindel

Die Spindel ist nicht perfekt parallel zu den Führungen der Maschine.

Lösung – Justierung der Spindelachse und präzise Messungen stellen Normkonformität sicher.

Ungleichmäßiger Werkzeugverschleiß

Werkzeuge verschleißen auf einer Seite schneller, was auf falsche Spindelausrichtung hinweist.

Lösung – Nach der Geometrieeinstellung verschleißen die Werkzeuge gleichmäßig und halten länger.

Häufig gestellte

Fragen

Spindelgeometrie einstellen

mit mikrometrischer Präzision

Beseitigen Sie Maßfehler und verlängern Sie die Lebensdauer Ihrer Werkzeuge durch professionelle Korrektur der CNC-Spindelgeometrie.

-

Geometriemessung mit einer Genauigkeit bis zu 1 μm

-

Spindelkalibrierung nach der Überholung

-

Messprotokoll nach der Geometrieeinstellung

Kostenvoranschlag anfordern