Spindelkonus

schleifen

Spindelkonus schleifen – präzise Geometrie, zuverlässige Werkzeugspannung.

Ein verschlissener oder beschädigter Spindelkonus führt zu unsicherer Werkzeugspannung, reduzierter Bearbeitungsgenauigkeit und erhöhtem Maschinenverschleiß.

Wir bieten die präzise Aufarbeitung von CAT-, BT-, HSK-, ISO- und weiteren Konustypen – nach OEM-Standards. Auch beschädigte Gewinde in ER-Kegeln werden im Zuge

der Aufarbeitung instandgesetzt.

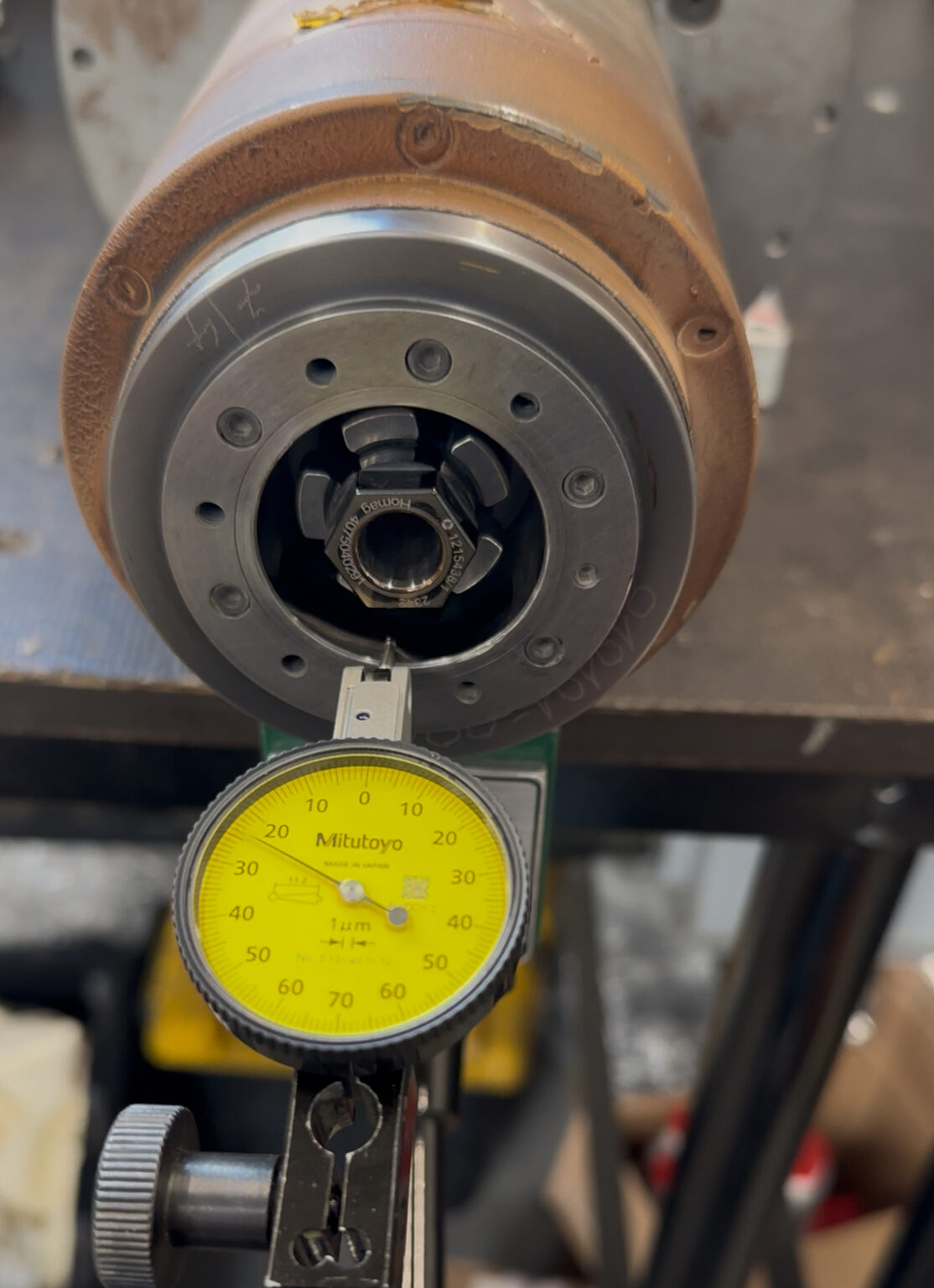

Das Schleifen des Spindelkonus ist ein Prozess zur Wiederherstellung der Innengeometrie durch präzises Schleifen und Ausrichten. Ziel ist es, Abnutzung, Rundlauffehler und Oberflächenschäden zu beseitigen, die die Werkzeugzentrierung und Spannkraft beeinträchtigen.

Unsere Techniker schleifen Konen mit mikrometrischer Genauigkeit – sowohl in unserer Werkstatt als auch direkt vor Ort. So gewährleisten wir perfekten Kontakt zwischen Werkzeugaufnahme und Spindelkonus sowie höchste Bearbeitungsgenauigkeit.

Warum das Schleifen des Spindelkonus

für die Werkzeugspannung entscheidend ist

Der Spindelkonus ist der Kontaktpunkt zwischen Maschine und Werkzeug – seine Geometrie beeinflusst direkt die Bearbeitungsgenauigkeit, Stabilität und Sicherheit.

Sogar mikroskopische Abweichungen können führen zu:

- Schwacher Werkzeugspannung – was die Präzision und Bauteilqualität beeinträchtigt.

- Vibrationen und erhöhtem Werkzeugverschleiß – was die Standzeit verkürzt und Kosten erhöht.

Das Schleifen des Spindelkonus stellt die ideale Spanngeometrie wieder her – verbessert die Spannkraft, reduziert den Rundlauf und erhöht die Stabilität der Bearbeitung.

Spindelkonus Reparatur

Schritt für Schritt

Jede Spindelkonus-Reparatur bei BMS Spindelservice erfolgt nach einem mehrstufigen, präzisen Verfahren, das darauf abzielt, die Geometrie und Oberflächenqualität des Konus gemäß OEM-Standards wiederherzustellen. So wird eine zuverlässige Werkzeugspannung und höchste Bearbeitungsqualität gewährleistet.

Häufige Probleme mit dem Spindelkonus

und deren Lösungen

Probleme mit der Werkzeugaufnahme

Werkzeuge können sich drehen oder aus der Spindel herausfallen.

Lösung – Das Schleifen des Spindelkonus sorgt für perfekten Kontakt und sicheren Halt der Werkzeuge.

Werkzeugvibrationen während der Bearbeitung

Ein abgenutzter Spindelkonus verursacht Instabilität während des Betriebs.

Lösung – Die Kalibrierung und das Schleifen des Konus verringern den Rundlauf und erhöhen die Stabilität.

Sichtbare Verschleißspuren am Konus

Oberflächenunregelmäßigkeiten können zu Maßfehlern bei den Werkstücken führen.

Lösung – Präzises Schleifen des Spindelkonus entfernt Kratzer und stellt den optimalen Kontakt wieder her.

Häufig

gestellte Fragen

Überholung des Werkzeugkegels

nach OEM-Standards

Stellen Sie die vollständige Geometrie und Spannkraft von HSK-, BT-, SK- oder ISO-Kegeln mit unserer präzisen Aufarbeitung wieder her.

-

Aufarbeitung aller gängigen Werkzeugkegel-Typen

-

Messung des axialen und radialen Rundlaufs

-

Präzise Bearbeitung der Werkzeugkegel

Kostenvoranschlag anfordern