Allineamento della

geometria del mandrino

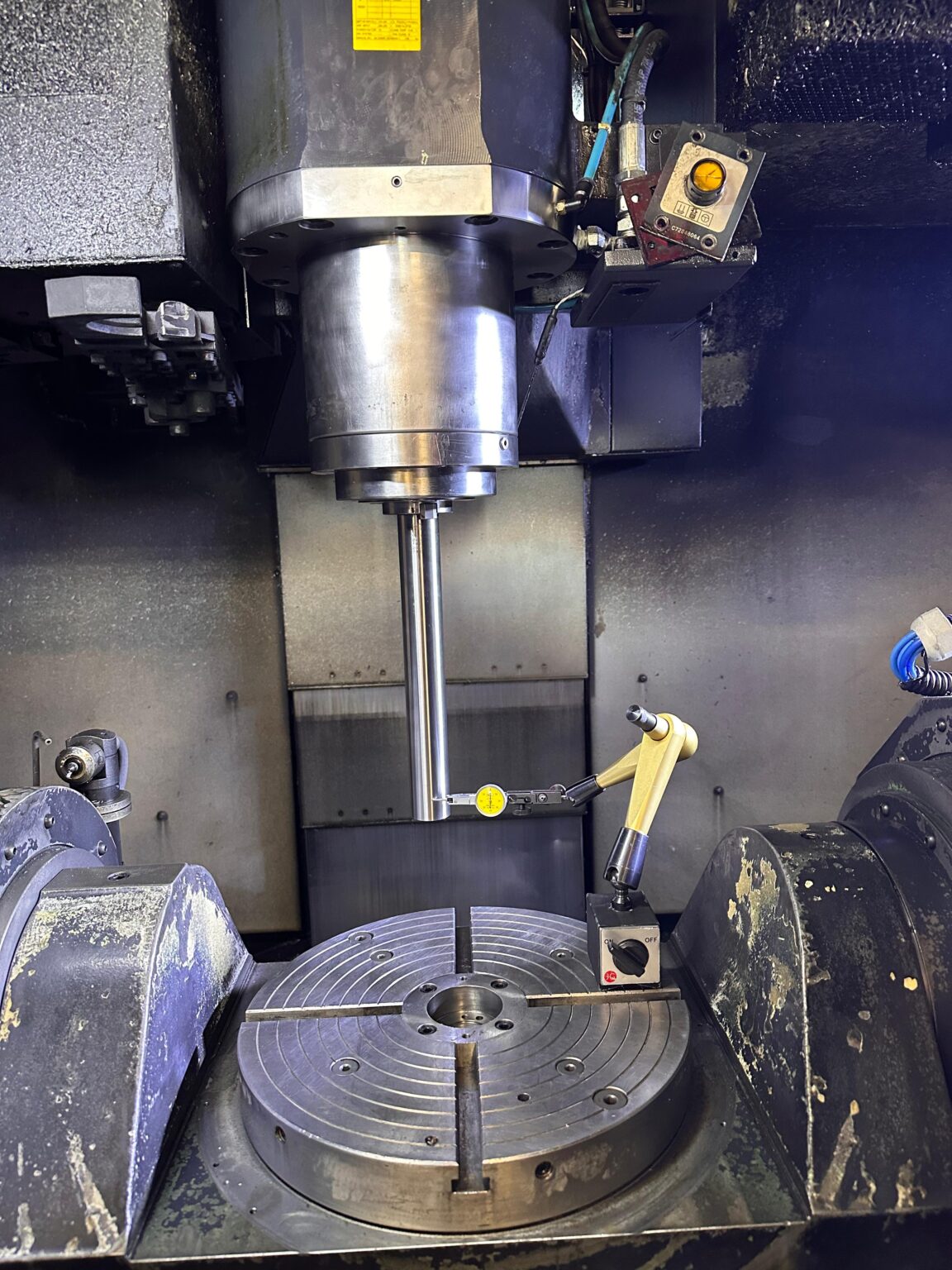

Allineamento della geometria del mandrino CNC – perfetta coassialità, lavorazione precisa.

La precisione della lavorazione CNC inizia con un mandrino correttamente allineato. Anche minime deviazioni dall’asse possono causare usura eccessiva degli utensili, errori dimensionali e riduzione della qualità superficiale.

Presso BMS Service di Mandrini siamo specializzati nell’allineamento preciso della geometria del mandrino, ripristinandola entro le tolleranze OEM o ISO. Utilizziamo tecniche laser e meccaniche, precedute da una diagnosi dettagliata e seguite da una verifica finale dei risultati.

Il servizio è destinato sia a macchine che mostrano segni di usura o vibrazioni, sia come parte della calibrazione preventiva dopo il montaggio del mandrino. Garantiamo una migliore qualità di lavorazione e stabilità del sistema mandrino.

Perché l’allineamento della geometria del mandrino

è fondamentale per la precisione di lavorazione

Una geometria errata del mandrino CNC influisce direttamente sulla qualità di lavorazione, sulla durata degli utensili e sulla precisione dimensionale dei pezzi prodotti.

Conseguenze di un allineamento errato del mandrino:

- Errori dimensionali sui pezzi – angoli errati e deviazioni durante la lavorazione.

- Usura più rapida degli utensili – carico irregolare sui taglienti.

- Fissaggio improprio degli utensili – il cono del mandrino non è allineato con l’asse della macchina.

Un allineamento preciso della geometria del mandrino elimina questi problemi, garantendo massima precisione, migliore tenuta degli utensili e maggiore durata del sistema.

Allineamento della geometria del mandrino

passo dopo passo

Ogni procedura di allineamento della geometria del mandrino presso BMS Service di Mandrini CNC viene eseguita con la massima attenzione ai dettagli. Utilizziamo sia metodi di misurazione tradizionali sia moderni sistemi laser – a seconda della struttura della macchina e delle tolleranze richieste.

Problemi più comuni con la geometria del mandrino

e le loro soluzioni

Problemi di precisione dimensionale dei pezzi lavorati

Un allineamento errato dell’asse del mandrino provoca deviazioni durante la lavorazione.

Soluzione – La correzione della geometria e la calibrazione eliminano gli errori dimensionali.

Deviazioni angolari del mandrino

Il mandrino non è perfettamente parallelo alle guide della macchina.

Soluzione – La regolazione dell’asse del mandrino e le misurazioni precise lo riportano entro gli standard.

Usura irregolare degli utensili

Gli utensili si consumano più velocemente da un lato, segnalando un cattivo allineamento del mandrino.

Soluzione – Dopo l’allineamento della geometria, gli utensili si consumano uniformemente e durano più a lungo.

Domande frequenti

FAQ

Allineamento della geometria del mandrino

con precisione micrometrica

Elimina gli errori dimensionali e prolunga la durata degli utensili grazie alla correzione professionale della geometria del mandrino CNC.

-

Misurazione della geometria con precisione fino a 1 μm

-

Calibrazione del mandrino dopo la rigenerazione

-

Report di misura dopo l’allineamento della geometria

Richiedi un preventivo