Spindelreparatie DOOSAN DNM 350/5AX na zware botsing

Spindelreparatie DOOSAN DNM 350/5AX

-

Machine: 5-assig bewerkingscentrum DOOSAN DNM 350/5AX

-

Spindel: DOOSAN / FANUC

-

Toerental: 15 000 rpm

-

Conus: BT40

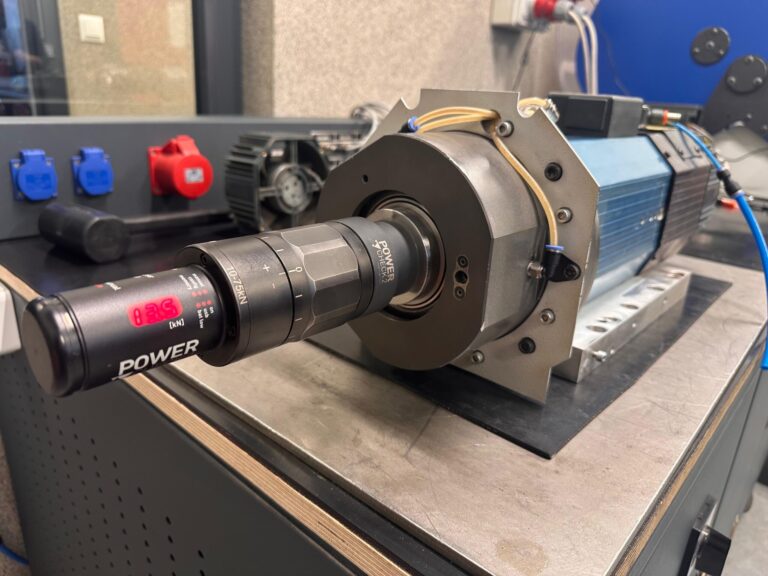

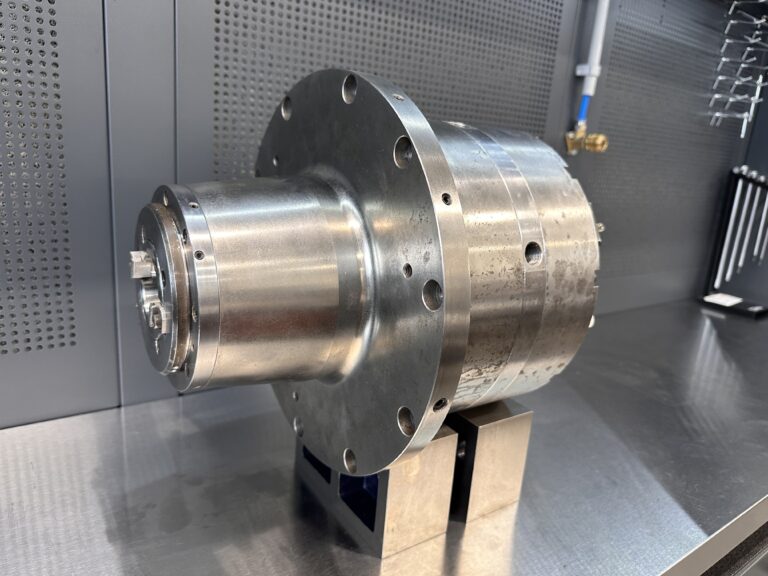

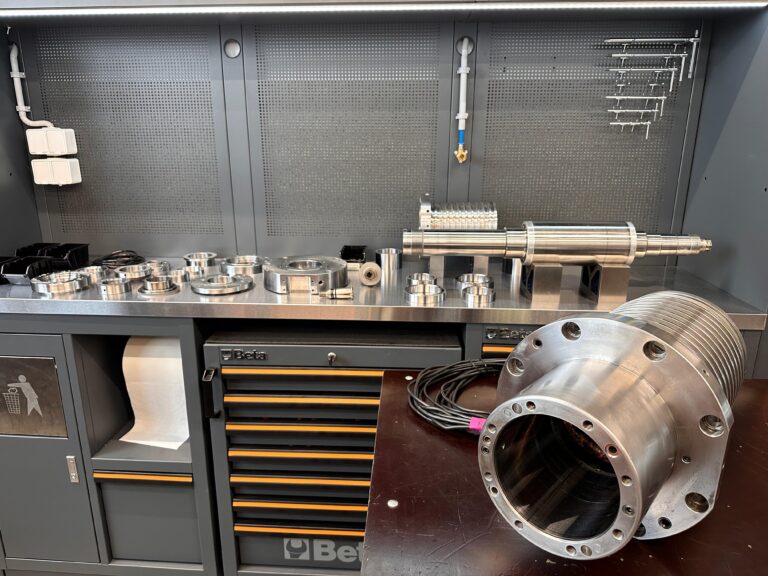

Een DOOSAN-spindel kwam bij ons in service na een zware botsing met de 5-assige tafel. De symptomen waren duidelijk: luidruchtige lagers en grote radiale rondloop, wat stabiele bewerking verhinderde. In zo’n machine draait alles om zeer kleine waarden — elke micron telt

Vanaf het begin spraken we met de klant een snelle aanpak af. Na demontage op locatie hebben we de spindel direct, door-to-door opgehaald om de stilstand te verkorten en extra transportrisico te vermijden. De onderhoudsafdeling van de klant leverde uitstekend werk: snelle beslissing, opgeruimde werkplek en complete informatie over het incident. Daardoor konden we meteen aan de slag.

Waarom deze reparatie

van de DOOSAN DNM 3505AX-spindel belangrijk was

Bij 5-assige bewerking zet zelfs geringe spindelrondloop zich over op het gereedschap en vervolgens op het werkstuk. Dat veroorzaakt trillingen, mindere oppervlaktekwaliteit, kortere standtijd en problemen met herhaalbaarheid.

Bij 15 000 rpm groeit elke afwijking met de snelheid, dus een nauwkeurige reparatie is essentieel. In dit geval kwam de spindel direct na demontage bij ons aan — vers door de klant naar de serviceafdeling gebracht en gezekerd voor het uitladen en de eerste inspectie.

Na deze directe levering van de klant aan de service was ons doel eenvoudig: stille werking, stabiliteit en herhaalbaarheid herstellen en de spindel voorbereiden op herinstallatie, zodat de machine weer toleranties op micronniveau haalt.

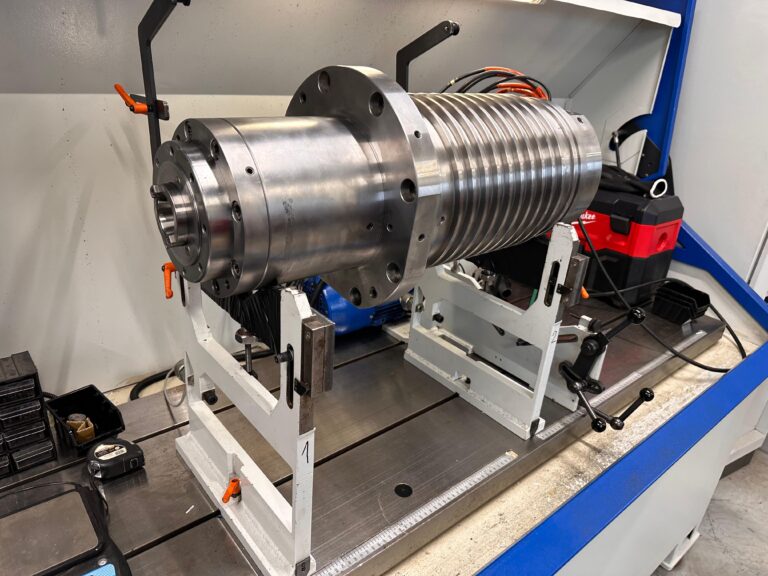

Hoe de spindelreparatie verliep

DOOSAN DNM 350/5AX — stap voor stap

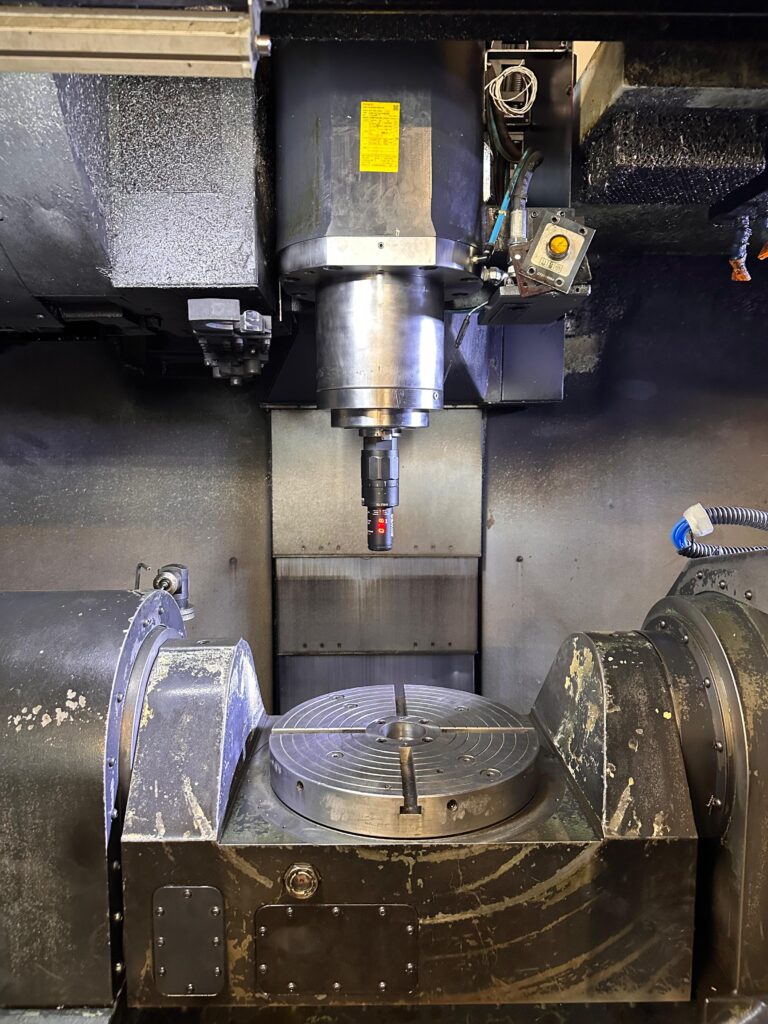

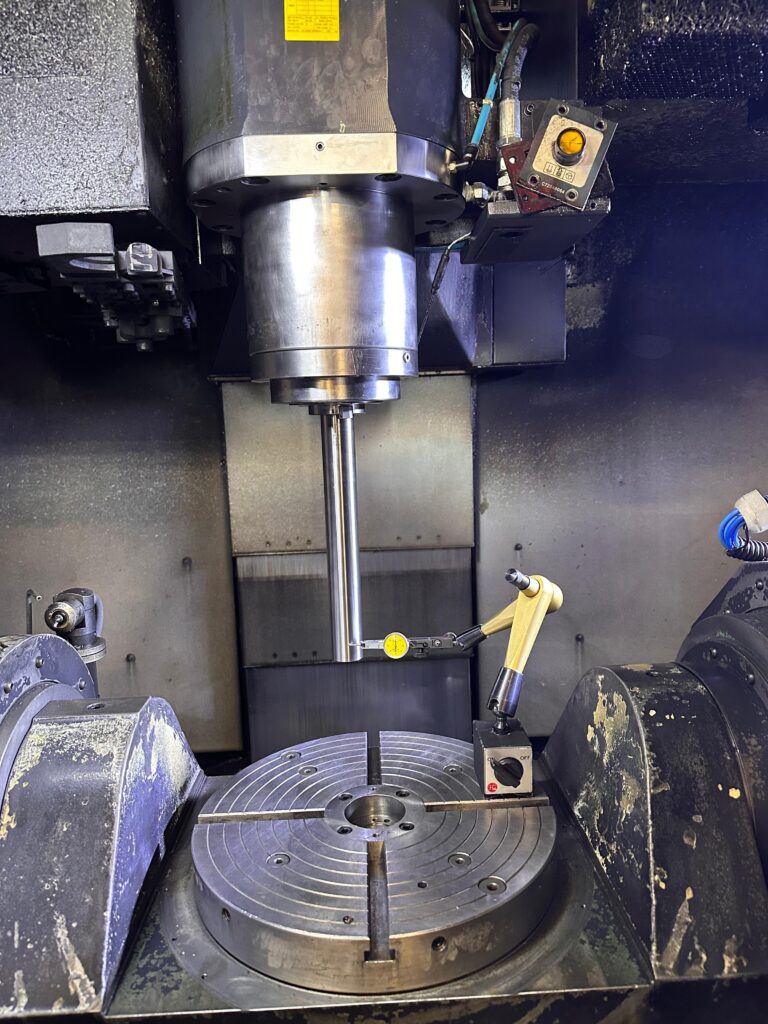

Spindelgeometrie instellen

en assen in de DOOSAN DNM 350/5AX

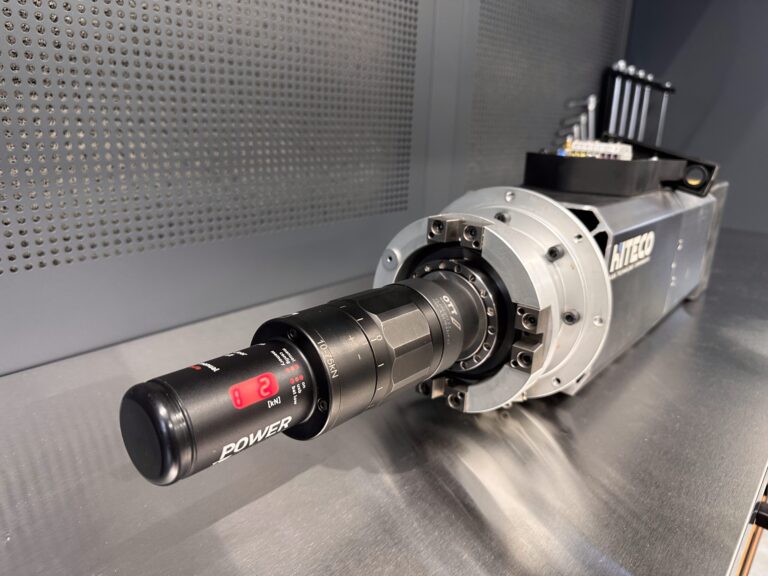

Alleen reparatie is niet genoeg. Na terugkeer van de spindel voerde de onderhoudsafdeling van de klant het instellen van de geometrie van de spindel en alle machineassen uit. Na montage zijn haaksheid en paralleliteit gecontroleerd, hoeken ingesteld, fouten gecorrigeerd en noodzakelijke compensaties toegepast. In een 5-assige machine is dit cruciaal: pas daarna kun je spreken van een volledige terugkeer naar nauwkeurige, herhaalbare productie. Na deze procedure houdt de machine weer toleranties op micronniveau — precies HALVE MICRON — en is de bewerking stabiel, ook bij veeleisende gereedschapspaden.

Eindresultaat

Spindelreparatie DOOSAN DNM 350/5AX

- lagergeluid verdwenen,

- radiale rondloop gedaald tot referentiewaarden — exact een halve micron (0,0005 mm),

- BT40-conus zorgt voor zekere en herhaalbare gereedschapsspanning,

- 5-assige bewerking stabiel bij 15 000 rpm,

- stilstandtijd verkort dankzij snelle ophaling en goede samenwerking met onderhoud.

Voor de gereviseerde spindel geven wij 12 maanden servicegarantie. Dit bevestigt dat de werkzaamheden duurzaam zijn en klaar voor echte productie, niet alleen voor droogtesten.

Samenvatting

Spindelservice DOOSAN DNM 350/5AX

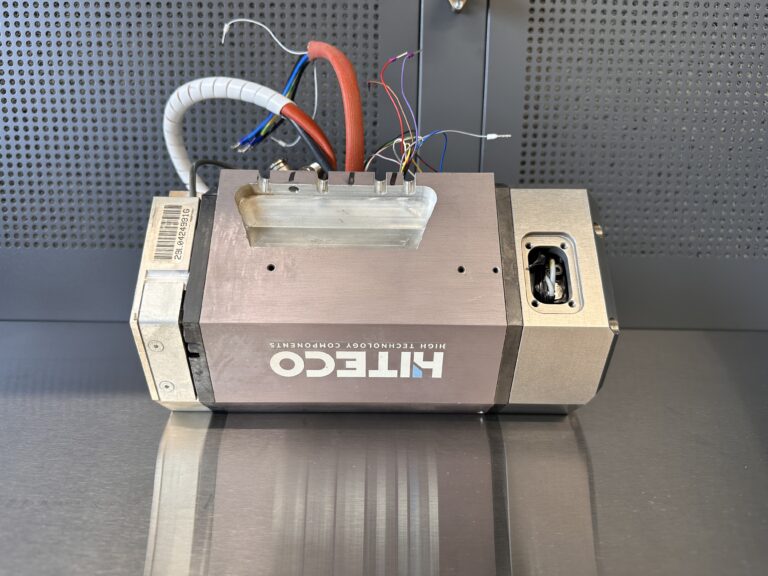

De DOOSAN/FANUC-spindel in het model DNM 350/5AX onderging een botsing, wat leidde tot hard lagergeluid en grote rondloop. We hebben een volledige revisie uitgevoerd: vervanging van precisielagers, herstel van de conus, reiniging van alle onderdelen, montage en balanceren, gevolgd door testen. Aan de klantzijde stelde de onderhoudsafdeling de geometrie van de spindel en alle assen in, waarmee het proces is afgerond. De machine is weer op peil en de productie is opnieuw betrouwbaar en herhaalbaar.