Snelle service voor HOMAG SKF elektrospindel uit Weeke Venture 1M – in slechts 5 dagen!

Snelle service van HOMAG SKF elektrospindel uit Weeke Venture 1M – slechts 5 dagen van demontage tot herinstallatie

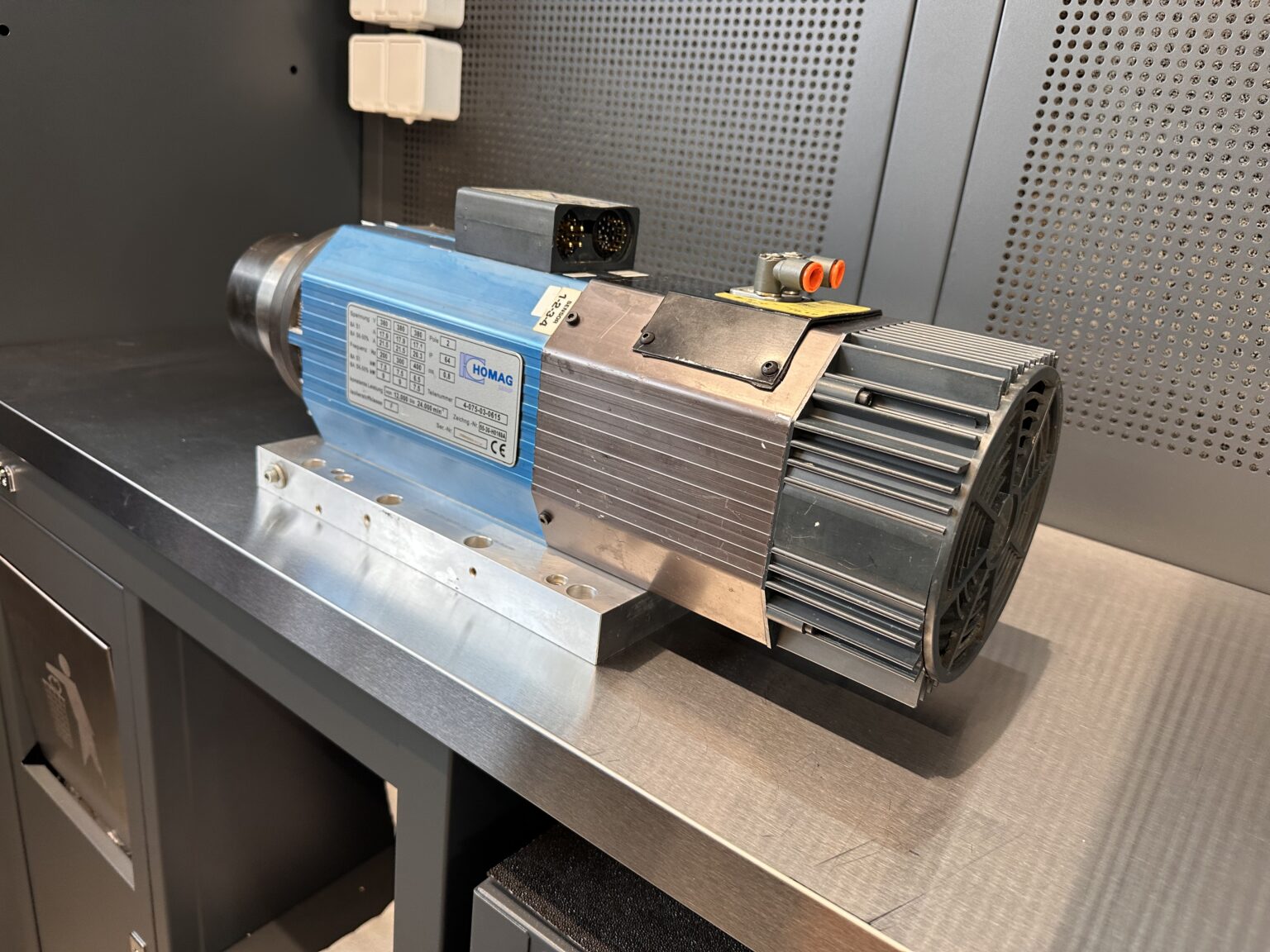

Een HOMAG SKF elektrospindel, gemonteerd in een Weeke Venture 1M CNC-machine voor dagelijkse meubelproductie, werd naar ons servicecentrum gebracht. De klant meldde duidelijke tekenen van slijtage aan de spindel: verhoogd geluid, merkbare trillingen en verminderde bewerkingskwaliteit. Door het strakke productieschema en de hoge precisie-eisen was snel en doeltreffend optreden essentieel.

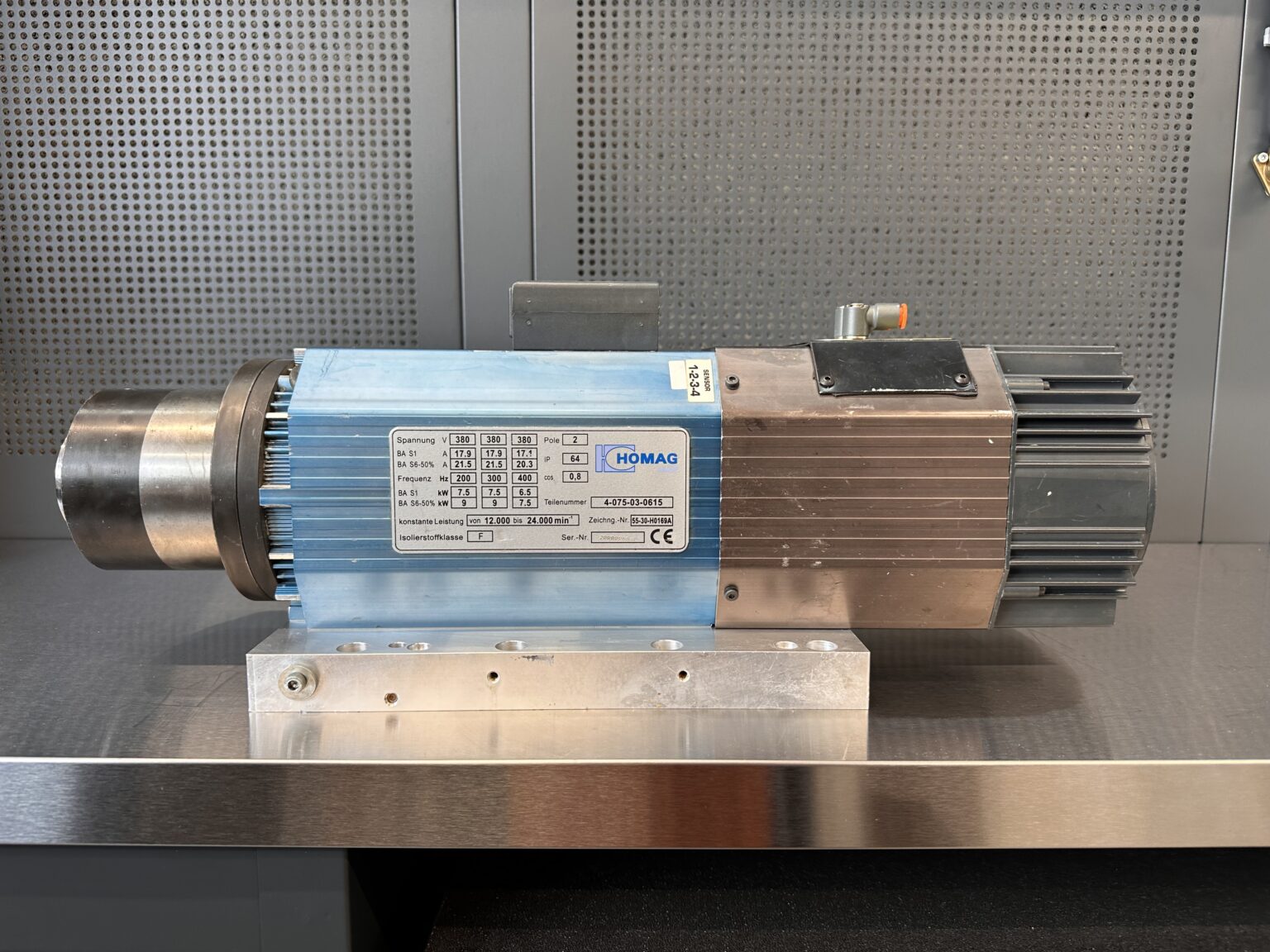

Spindelspecificaties

-

Fabrikant: HOMAG / SKF

-

Model: Homag / SKF 4-075-03-0615

-

Machine: Weeke Venture 1M

Demontage van de spindel

uit Weeke Venture 1M en transport

De service begon met de demontage van de elektrospindel op locatie door onze servicetechnici, volgens volledige veiligheidsprocedures. Dankzij de ervaring van het team werd deze stap voltooid zonder externe aannemers of onderbrekingen voor andere machines.

Direct na de demontage werd de spindel zorgvuldig verpakt in een gespecialiseerde transportkist en afgeleverd bij onze werkplaats. Voor hoogwaardige elektrospindels zoals de HOMAG SKF is correct transport cruciaal – zowel voor de lagers als voor de nauwkeurig gekalibreerde interne componenten.

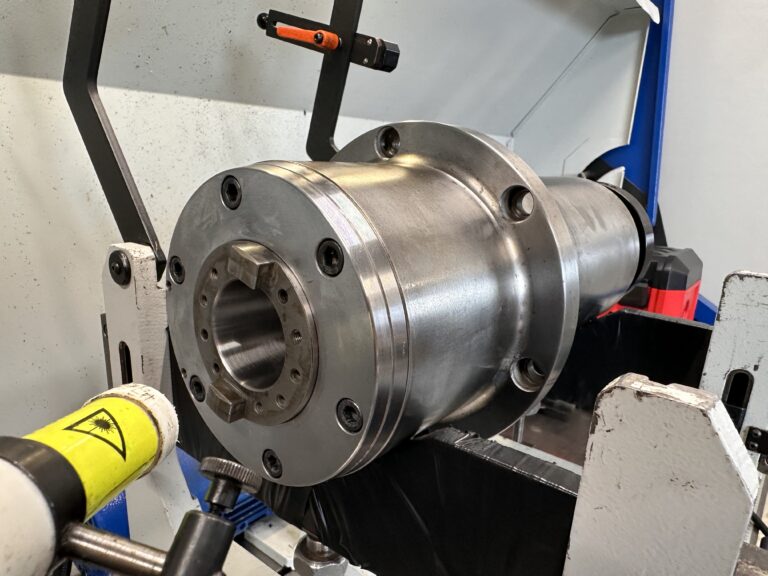

Diagnose en inspectie

gereedschapsconus onbeschadigd

Na levering aan onze werkplaats werd een gedetailleerde diagnose uitgevoerd. De gereedschapsconus vertoonde geen slijtage of schade – de geometrie was volledig binnen OEM-specificaties, waardoor restauratie overbodig was. Dit verminderde zowel de hersteltijd als de kosten voor de klant.

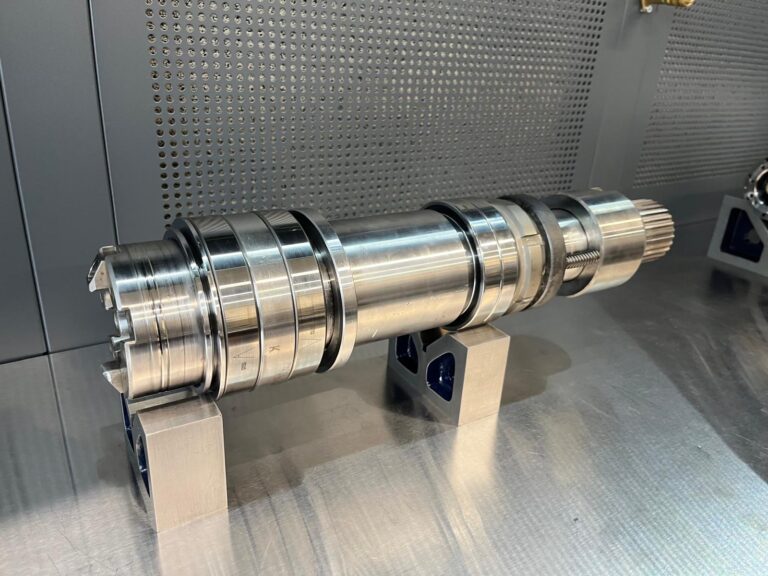

Lagervervanging

prestaties hersteld

Het hoofdprobleem waren de versleten lagers, die tekenen van slijtage en overmatige speling vertoonden. We verwijderden de oude lagers en bereidden de zittingen voor nieuwe precisielagers van klasse P4 van een gerenommeerde fabrikant – wat soepele werking en lange levensduur garandeert.

De nieuwe lagers werden onder gecontroleerde omstandigheden gemonteerd – met nauwkeurige temperatuur en netheid. We controleerden ook de voorspanning en brachten smering aan volgens de technische documentatie van de fabrikant.

Dynamisch balanceren

0.4G nauwkeurigheidsklasse

Na assemblage van de rotor werd de spindel overgebracht naar onze dynamische balanceerafdeling, waar we een nauwkeurigheidsklasse van 0.4G bereikten met behulp van een precisiebalancer. Dit niveau is voorbehouden aan topklasse eenheden en overtreft de normen van de meeste industriële dienstverleners.

Het resultaat was direct merkbaar – stille werking van de spindel, geen merkbare trillingen en verminderde belasting van de lagers, wat zorgt voor een langere levensduur.

Testen, inlopen

en kalibratie

Voor de definitieve installatie werd de spindel meerdere uren ingereden, gevolgd door belastingstests en eindkalibratie. We controleerden de concentrische nauwkeurigheid, gereedschapsklemkracht, uitlijning van de spindel en thermische stabiliteit tijdens langdurige werking.

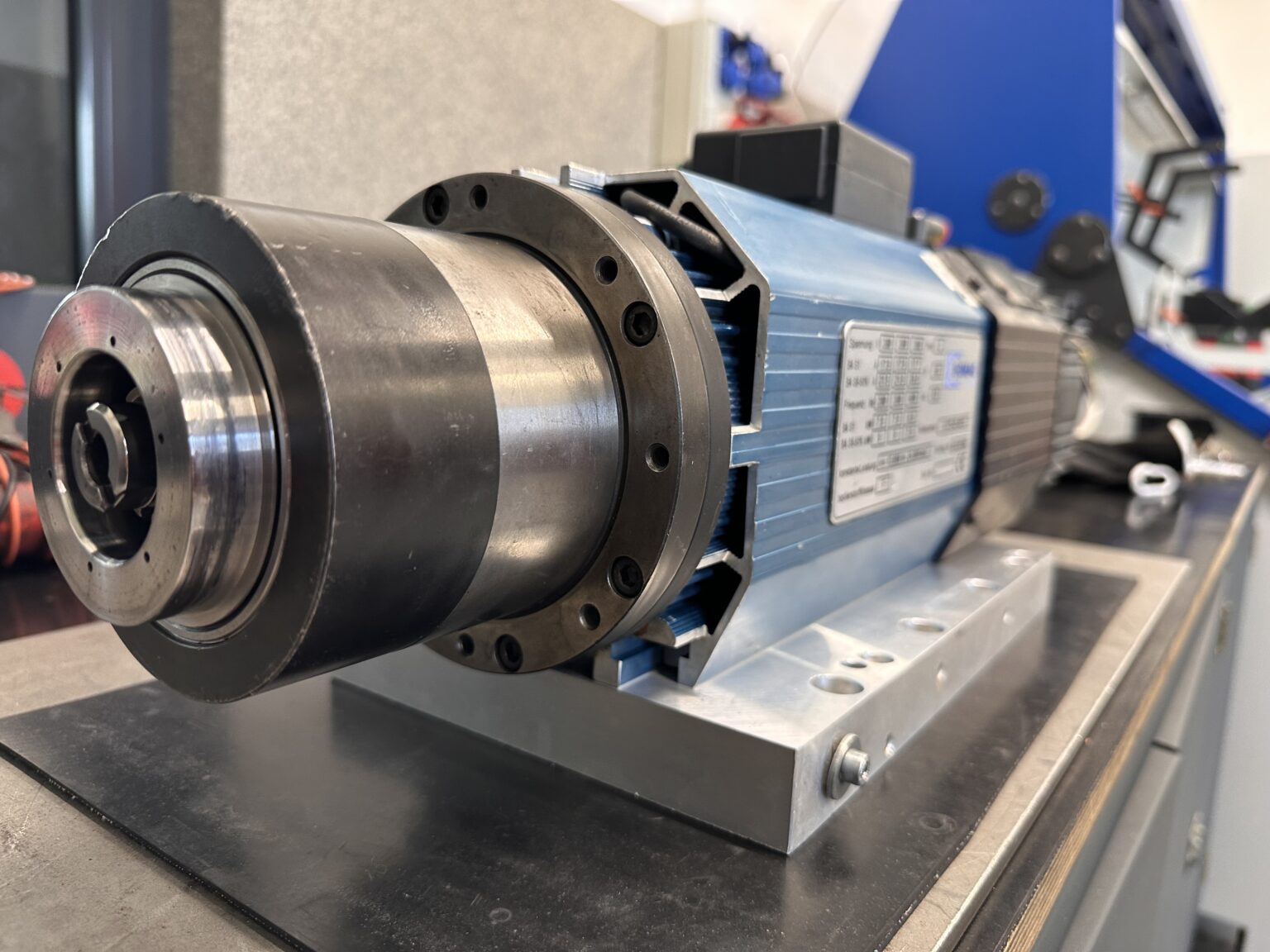

Installatie en inbedrijfstelling

spindel klaar voor gebruik

De laatste stap was het terugbrengen van de elektrospindel naar de klant en de herinstallatie in de CNC-machine. Alle werkzaamheden werden uitgevoerd door ons team, wat een volledige deur-tot-deur service betekende zonder tussenpersonen.

De hele operatie – van demontage, transport, reparatie tot herinstallatie – duurde slechts 5 werkdagen, wat een uitstekende prestatie is gezien de vereiste nauwkeurigheid en omvang.