Precieze reparatie van

CNC-spindels

Professionele CNC-spindelreparatie – wij herstellen betrouwbaarheid en precisie.

De prestaties en precisie van de spindel vormen de basis van efficiënte CNC-bewerking.

Bij BMS Spindelservice zijn wij gespecialiseerd in uitgebreide reparatie van spindels en elektospindels,

met prestaties die gelijk zijn aan of beter dan OEM-normen.

Ongeacht de oorzaak van de schade – slijtage, trillingen of volledige uitval – bieden wij een compleet dienstenpakket: van geavanceerde diagnose, demontage, reiniging en lagervervanging tot conisch slijpen, dynamisch balanceren en eindtesten van de prestaties.

Dankzij onze ervaring en nauwkeurige serviceprocedures verlengen we de levensduur van spindels aanzienlijk en minimaliseren we het risico op productiestilstand.

Waarom spindelreparatie

essentieel is voor precisie en kostenbeheersing

De spindel is het belangrijkste onderdeel van elke CNC-machine – verantwoordelijk voor precisie, snijkracht en oppervlaktekwaliteit. Zelfs kleine defecten, zoals lager- of conus slijtage, kunnen leiden tot verminderde nauwkeurigheid, prestaties en kostbare storingen.

Regelmatige of tijdelijke reparatie maakt het mogelijk om:

- Nauwkeurige bewerkingstoleranties te behouden – cruciaal voor hoogwaardige productie.

- Trillingen en geluid te verminderen – elimineren van speling en onbalans voorkomt schade aan onderdelen en gereedschap.

- Onverwachte machinestilstand te voorkomen – spindelstoringen zijn bijzonder kostbaar.

- De levensduur van spindel en lagers te verlengen – reparatie in plaats van vervanging bespaart aanzienlijk.

- De hoge kosten van vervanging te vermijden – wij herstellen fabriekswaarden zonder een nieuwe spindel aan te schaffen.

Professionele spindelreparatie herstelt de volledige functionaliteit – zorgt voor soepelere werking, minder lawaai en optimale gereedschapsklemming.

Reparatie van CNC-spindels

stap voor stap

Elke spindel bij BMS Spindelservice doorloopt een gestructureerd meerfasig proces in een gecontroleerde serviceomgeving. Zo kunnen we de volledige functionaliteit herstellen volgens of zelfs boven OEM-normen.

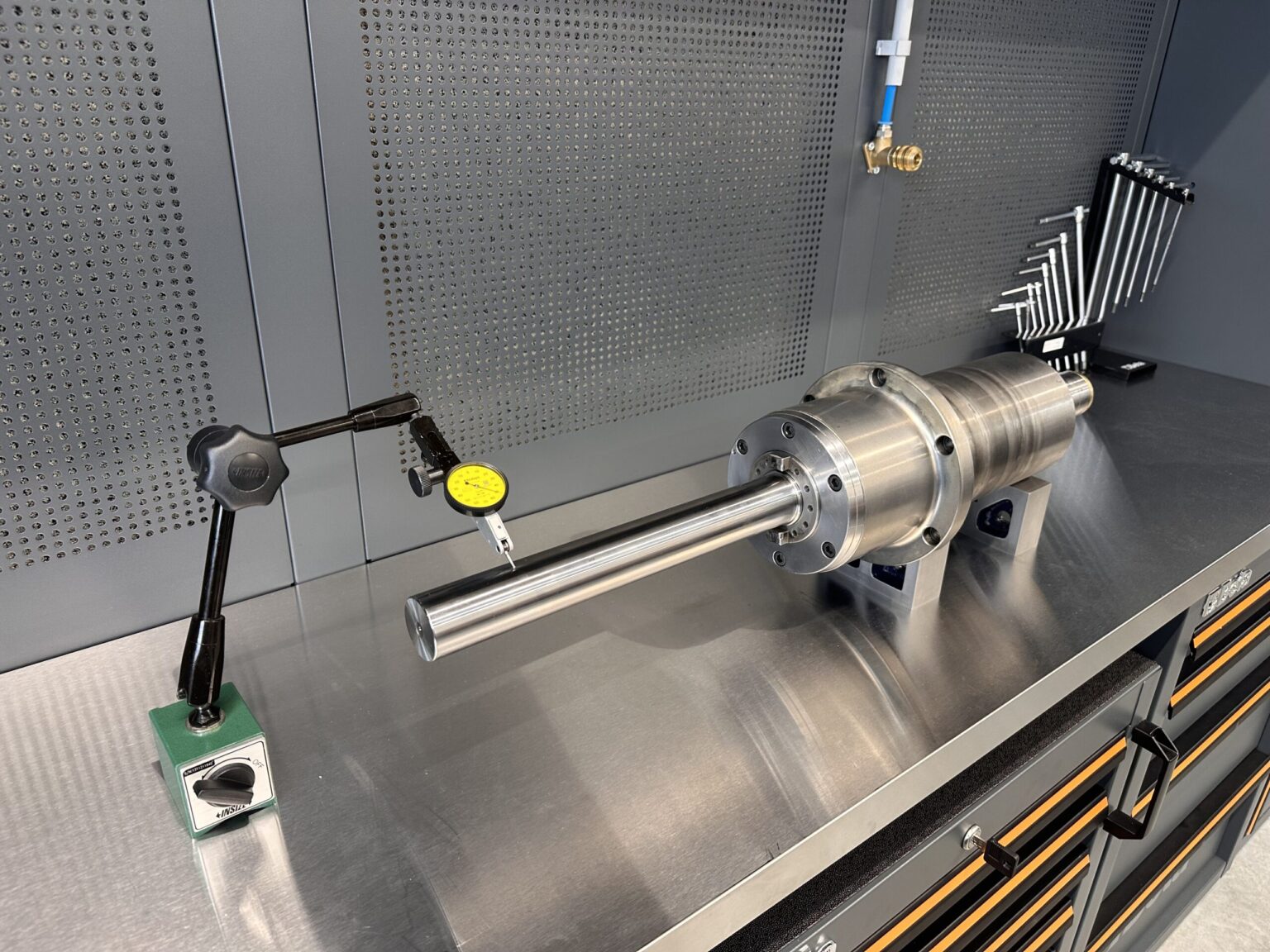

Daarna voeren we een gedetailleerde eerste inspectie uit:

- meting van radiale en axiale slingering,

- test van de gereedschapsklemkracht (indien aanwezig),

- beoordeling van de conusgeometrie en contactvlakken,

- controle van sensoren, encoders, tastsystemen enz.

Na de inspectie gaat de spil naar de technische zone voor demontage en verdere diagnose.

In deze fase:

- worden de lagers verwijderd zonder de lagerzittingen te beschadigen,

- worden alle onderdelen gereinigd (bijv. in een ultrasoon bad),

- worden koelmiddelresten, vet en spanen verwijderd,

- wordt elk onderdeel gelabeld en voorbereid voor verdere analyse.

De spil is nu klaar voor een gedetailleerde schadeanalyse.

De analyse omvat onder meer:

- inspectie van lagers, ringen, vulringen en smering,

- controle van uitlijning, conus, as en wrijvingsoppervlakken,

- controle van de conusoppervlakken (HSK, SK, BT, ISO) op slijtage,

- identificatie van mogelijke oorzaken van defecten (overbelasting, koelmiddel, oververhitting, enz.).

Op basis van de analyse stellen we een gedetailleerd servicerapport op, samen met een plan voor verdere reparatiestappen.

Het werk omvat onder meer:

- revisie van gereedschapsconussen (slijpen, verchromen, metalliseren),

- kalibreren of vervaardigen van lagerhulzen,

- montage van nieuwe lagers van topkwaliteit (GMN, FAG, NSK, SKF),

- vervanging van afdichtingen, sensoren en bevestigingsonderdelen,

- instellen van de axiale voorspanning en lagerspeling volgens de OEM-specificaties.

Alle onderdelen worden gemonteerd in een schone omgeving volgens de kwaliteitsprocedures voor precisiespindels.

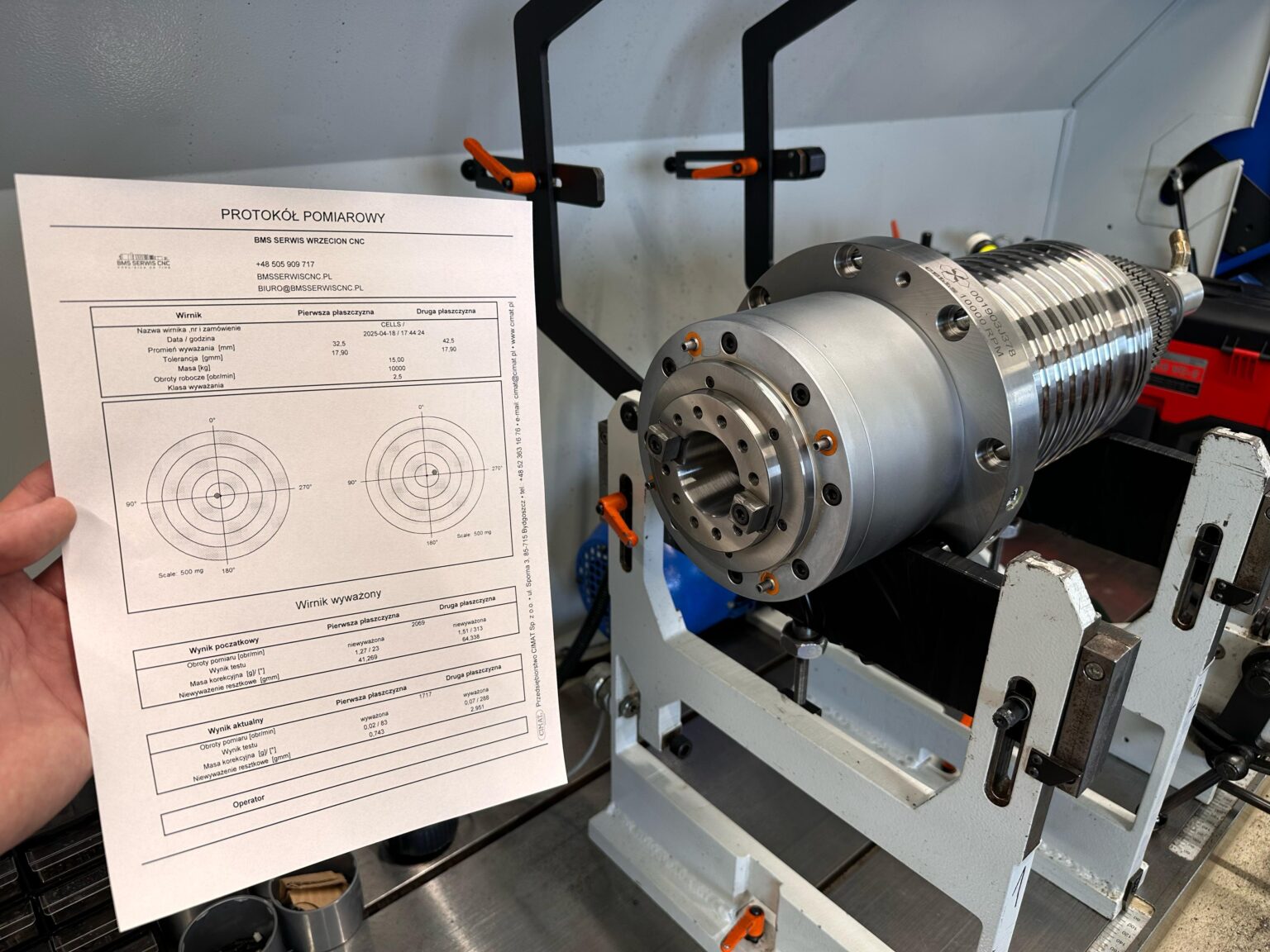

In deze fase voeren we het volgende uit:

- balanceren van rotor en as bij lage, gemiddelde en hoge toerentallen,

- analyse in realtime met CIMAT-testbanken,

- bereiken van nauwkeurigheidsklasse ISO G0.4 of beter,

- reductie van trillings- en geluidsbronnen die lagerschade kunnen veroorzaken.

Dankzij het nauwkeurige balanceren werkt de spindel stabiel, zelfs bij snelheden boven de 30.000 tpm.

Tijdens de tests controleren we onder andere:

- axiale en radiale slingering,

- werking van de spindel in koude en belaste toestand,

- geluidsniveau en bedrijfstemperatuur,

- gereedschapsklemmingskracht,

- correcte signalen van sensoren en encoders.

Dankzij deze tests kunnen eventuele afwijkingen vroegtijdig worden opgespoord en worden de werkingsparameters van de spindel nauwkeurig gekalibreerd.

Tijdens de burn-in-test controleren we:

- temperatuurstabiliteit bij hoge toerentallen,

- vibraties van de aandrijfeenheid (gemeten in mm/s),

- geluidsniveau en soepelheid van het draaien,

- spankracht en correcte werking van extra systemen (sensoren, encoders).

Na een succesvolle test wordt de spindel voorbereid voor verzending met volledige documentatie.

Elke eenheid ontvangt:

- een rapport met vibratie- en functioneringstesten (met grafieken),

- een protocol voor de gereedschapsspankracht,

- een definitieve kwaliteitscontrolelijst,

- een garantiebewijs (6 maanden op mechanische onderdelen en lagers).

De spindel is na levering direct klaar voor montage.

Bij de montage en kalibratie voeren wij uit:

- uitlijning van de spindelas ten opzichte van het tafeloppervlak of de spilkop,

- kalibratie van de hoek en axiale positie ten opzichte van het coördinatensysteem van de machine,

- controle van de co-axialiteit en paralleliteit ten opzichte van de X/Y/Z-assen,

- afstemming van de werkparameters om geometrische afwijkingen te minimaliseren.

Dankzij deze aanpak biedt de spindel na montage maximale precisie bij de bewerking en een lange levensduur van de gereedschappen.

Meest voorkomende spindelproblemen

en hun oplossingen

Trillingen van de spindel bij hoge toeren

Versleten lagers of onjuiste uitbalancering.

Oplossing – Vervanging van lagers en dynamisch balanceren vermindert trillingen.

Oververhitting van de spindel

Slechte smering of defecte klemelementen.

Oplossing – Vervanging van afdichtingen en revisie van het smeersysteem.

Onregelmatige slingering van het gereedschap

Slijtage van de spindelconus of zwakke gereedschapsklemming.

Oplossing – Conusschuren en test van de klemmingskracht lossen het probleem op.

Ongelijkmatig bewerkt oppervlak

Conus-slingering, onbalans of slijtage van de lagerpassing.

Oplossing – Conusschuren, dynamisch balanceren, revisie van de behuizing.

Veelgestelde

vragen

Profiteer nu van professionele spindelreparatie

zonder vertraging

Wacht niet op een storing – herstel de prestaties van uw CNC-spindel met gecertificeerde precisie.

Volledige garantie op reparatie

Snelle uitvoeringstijd

Mogelijkheid tot internationale verzending

Vraag een offerte aan