Precieze CNC-

electrospindelservice

CNC-electrospindelservice – mechatronische precisie en gecertificeerde kwaliteit.

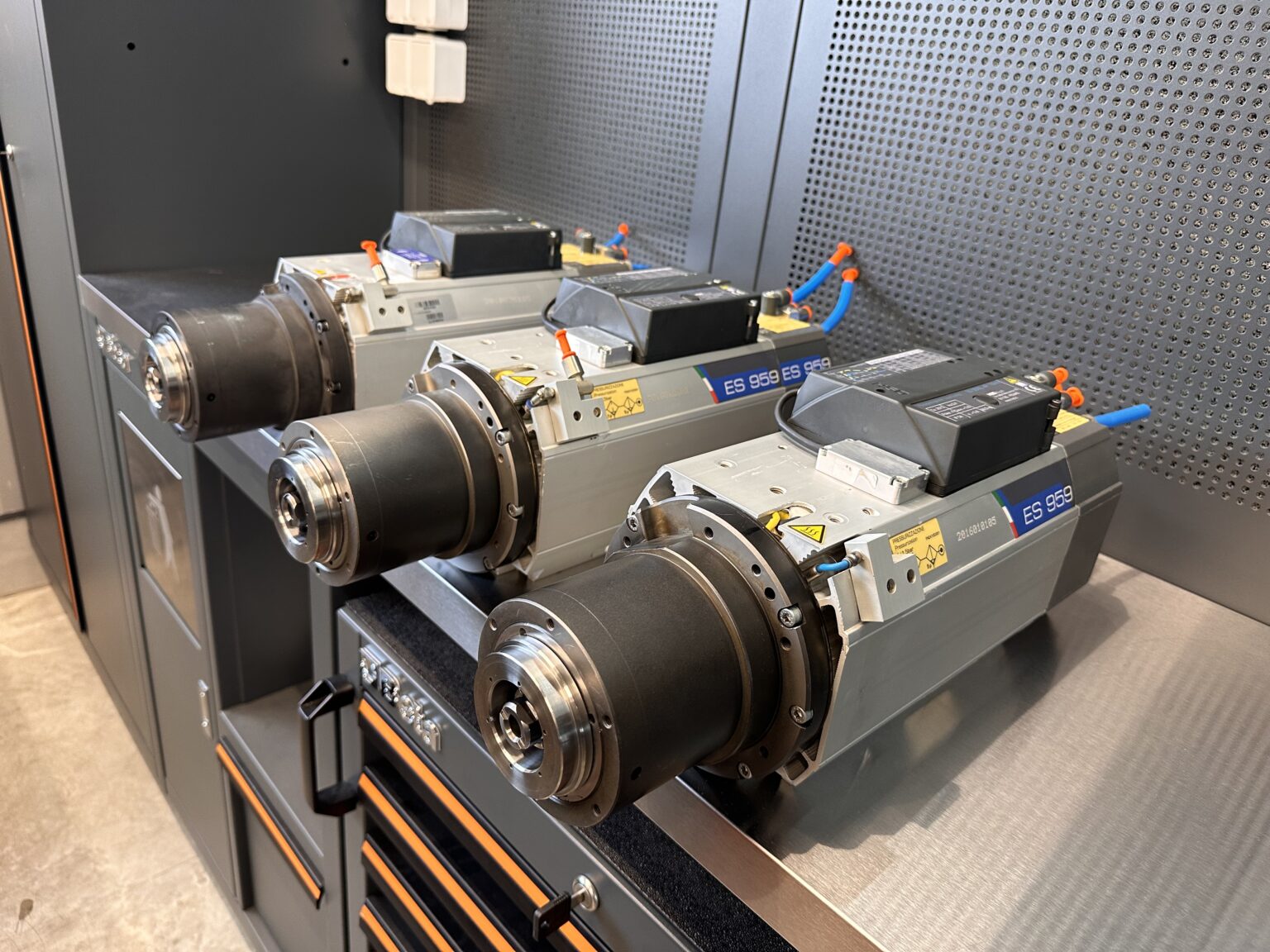

Electrospindels zijn geïntegreerde eenheden die spindelmechanica, elektrische aandrijving en besturingselektronica combineren – het hart van snelle CNC-systemen.

Ze vereisen een gespecialiseerde aanpak die mechatronica combineert met praktische servicetechniek.

Bij BMS Spindelservice bieden wij een complete service voor electrospindels, inclusief geavanceerde diagnose, demontage, reiniging, vervanging van lagers en afdichtingen, conusreparatie, nauwkeurige dynamische balancering en eindtesten. Zo herstellen we de volledige prestaties van electrospindels in toepassingen zoals houtbewerking, aluminiumverspaning en hogefrequentiesystemen.

Onze diensten worden geleverd met 6 maanden garantie. Dankzij gecertificeerde procedures en componenten leveren we prestaties die OEM-normen evenaren of overtreffen. Een service die de levensduur van CNC-machines verlengt en stilstand minimaliseert.

Waarom CNC-electrospindelservice

essentieel is voor betrouwbaarheid en efficiëntie

De electrospindel is het hart van een moderne CNC-machine – hij combineert motor, gereedschapsklemsysteem en besturingselektronica. Een storing beïnvloedt niet alleen de rotatie, maar ook de warmteafvoer, bewerkingsnauwkeurigheid, encodersignaal en synchronisatie.

Een tijdige service van de electrospindel stelt u in staat om:

- Oververhitting en elektrische kortsluiting te voorkomen – bescherming tegen schade aan wikkelingen en isolatie.

- De precisie van het encodersignaal te herstellen – essentieel voor nauwkeurige positionering.

- Dure, ongeplande stilstand te vermijden – efficiënte service verkleint het risico op uitval.

- De levensduur van rotor, stator en keramische lagers te verlengen – besparing op onderdelen en reparaties.

- Geluidsniveau en trillingen te verminderen – regeneratie en balancering verbeteren de werking van de machine.

- Te besparen op vervanging van OEM-electrospindels – kortere doorlooptijd en aanzienlijk lagere kosten.

Professionele reparatie van de electrospindel herstelt de originele parameters en maakt het systeem klaar voor langdurige en veilige werking.

CNC-electrospindelservice

stap voor stap

Het reviseren van een electrospindel vereist een nauwkeurige aanpak – zowel mechanische als elektrische componenten worden behandeld. Met onze serviceprocedures herstellen we de volledige functionaliteit en levensduur van hoogfrequente spindels.

De eerste diagnose omvat:

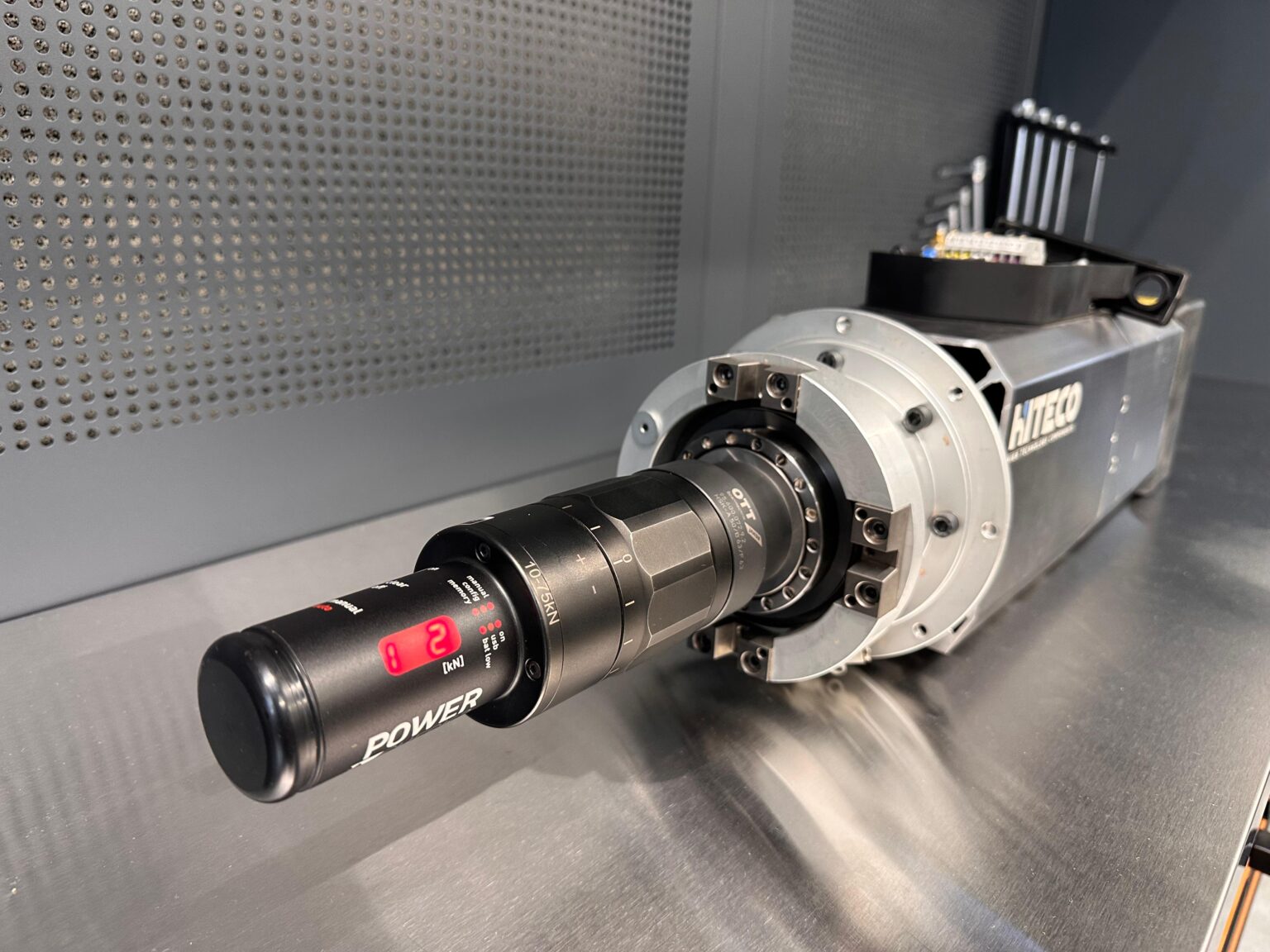

- meting van de gereedschapsklemming, geluid, trillingen, axiale en radiale slingering,

- voorlopige analyse van temperatuur en thermisch gedrag,

- controle van de encoder, sensoren en bekabeling,

- verificatie van foutmeldingen die door de operator zijn gerapporteerd.

Dankzij deze nauwkeurige analyse kunnen we al in dit stadium de mogelijke oorzaken van de storing identificeren en de volgende reparatiestappen plannen.

In deze fase voeren we uit:

- demontage van rotor, stator, lagers, sensoren en encoder,

- reiniging van onderdelen in een ultrasoon bad en verwijdering van vet- en koelvloeistofresten,

- desinfectie, droging en microscopische inspectie van elk onderdeel,

- etikettering en voorbereiding van de onderdelen voor verdere analyse.

De op deze manier voorbereide onderdelen zijn klaar voor een grondige slijtageanalyse en planning van mogelijke revisie of vervanging.

Tijdens de analyse voeren we uit:

- meting van weerstand, impedantie en isolatietests van de wikkelingen,

- controle van de werking en het signaal van de encoder,

- spelingcontrole en eerste beoordeling van de slijtage van de lagers,

- identificatie van defecten in het gereedschapsklemsysteem (indien aanwezig).

Op basis van de metingen stellen we een gedetailleerd servicerapport op waarin de verdere werkplanning wordt bepaald.

De herwikkelprocedure omvat:

- verwijderen van oude wikkelingen en voorbereiden van de kern,

- wikkelen van nieuwe koperdraad volgens OEM-specificaties,

- impregneren van de wikkelingen met hars en drogen in een temperatuurgecontroleerde oven,

- testen van fasevolgorde, weerstand en isolatie.

Het herwikkelproces voldoet aan de normen voor hoogfrequente electrospindels en garandeert originele prestatieparameters.

De werkzaamheden omvatten:

- vervanging of revisie van bussen, lagerzittingen, flenzen en ringen,

- montage van nieuwe afdichtingen, geleidebussen en gereedschapsklemsystemen,

- installatie van spindellagers volgens specificaties van de fabrikant,

- nauwkeurige passing van onderdelen volgens OEM-documentatie.

Alle componenten worden gemonteerd onder gecontroleerde omstandigheden, met toleranties volgens industriestandaarden.

De revisie omvat:

- precisie-slijpen om microbeschadigingen te verwijderen en geometrie te herstellen,

- verchromen van het conusoppervlak voor een hogere slijtvastheid,

- afstemming van klemhoeken volgens gereedschapsdocumentatie,

- herstellen van uitlijning en concentratie van de conus ten opzichte van de spindel-as.

Een correcte revisie van de conus zorgt voor een stabiele en foutloze gereedschapsklemming, essentieel voor CNC-bewerkingskwaliteit.

Deze fase omvat:

- balanceren van de rotor bij lage, gemiddelde en hoge toerentallen,

- analyse in real time met CIMAT-testbanken,

- bereiken van nauwkeurigheidsklasse ISO G0.4 of beter,

- verminderen van trillingen en geluiden veroorzaakt door onbalans.

Een correct gebalanceerde eenheid zorgt voor een stabiele werking, zelfs boven 30.000 tpm.

Dit omvat onder andere:

- positioneren van de optische of magnetische encoder ten opzichte van de spindelas,

- faseren van de encoder ten opzichte van de motorwikkelingen,

- signaaltesten – fasecontrole, signaalvorm en uitlezingen bij alle toerentallen,

- kalibratie van temperatuursensoren, toerentalsensoren en trekkrachtsensoren (indien aanwezig).

Een correcte encoderafstelling garandeert nauwkeurige spindelbesturing en synchronisatie met het aandrijfsysteem van de machine.

Tijdens de test controleren we:

- de werking van de spindel bij verschillende snelheden en temperaturen,

- de trillingsamplitude en het geluidsniveau,

- de kwaliteit van de encodersignalen en correcte fasering,

- de klemmingskracht en de stabiliteit van alle sensoren.

Deze stap bevestigt dat de spindel volledig klaar is voor productiegebruik en dat alle systemen volgens specificatie functioneren.

Het volledige documentatie- en beveiligingspakket omvat:

- certificaat van dynamisch balanceren (ISO G0.4 of beter),

- rapport van elektrische en mechanische tests,

- meetgrafieken en kalibratierapporten,

- bevestiging dat de werkingsparameters overeenkomen met OEM-specificaties,

- garantiekaart – 6 maanden op alle vervangen onderdelen en uitgevoerde werkzaamheden,

- verpakking voor transport (bubbelplastic, schuim, versterkte doos of kist).

De elektromotor-spindel is hiermee klaar voor veilig transport – inclusief volledige documentatie en servicegarantie.

Tijdens de geometrische kalibratie voeren wij uit:

- meting en correctie van de positie van de spindel-as ten opzichte van het geleidingssysteem van de machine,

- afstelling van de hoek van de spindel ten opzichte van het oppervlak van de werktafel,

- controle van de co-axialiteit en de juiste snijhoek van het gereedschap,

- tests van axiale uitlijning van de spindel voor nauwkeurige bewerkingen.

Dankzij deze kalibratie werkt de elektrospindel volledig in lijn met de geometrie van de machine, wat maximale precisie bij CNC-bewerkingen garandeert.

Veelvoorkomende problemen met elektrowringels

en hun oplossingen

Vibraties van de elektrowringel bij hoge toerentallen

Versleten lagers, onjuiste uitbalancering of montagefouten van draaiende componenten.

Oplossing – Dynamisch balanceren en vervanging van lagers elimineren effectief trillingen en herstellen de stabiliteit van de werking.

Oververhitting van de elektrowringel

Onvoldoende smering, beschadigde afdichtingen of defect koelsysteem van de wikkelingen.

Oplossing – Vervangen van afdichtingen, herstellen van het smeersysteem, reinigen van koelkanalen en controle van temperatuursensoren.

Verlies van koppel / onstabiele motorwerking

Beschadigde motorwikkelingen, oververhitting, kortsluiting tussen windingen of encoderproblemen.

Oplossing – Het opnieuw wikkelen van de elektromotor van de spindel volgens de originele specificaties en testen na montage.

Onregelmatige slingering van het gereedschap

Slijtage van de spindelconus, niet-coaxiale gereedschapsmontage of verzwakte klemmingskracht.

Oplossing – Slijpen van de spindelconus en meting en kalibratie van de klemmingskracht om de bevestigingsprecisie te herstellen en slingering te elimineren.

Veelgestelde

vragen

Vertrouw op specialisten in elektrospindels

en herstel de volledige prestaties

Wij repareren elektrospindels snel, nauwkeurig en met garantie – ongeacht het merk of type machine.

-

12 maanden servicegarantie

-

Snelle doorlooptijden

-

Service voor klanten in heel Europa

Vraag een offerte aan