Uitlijning van de

spindelgeometrie

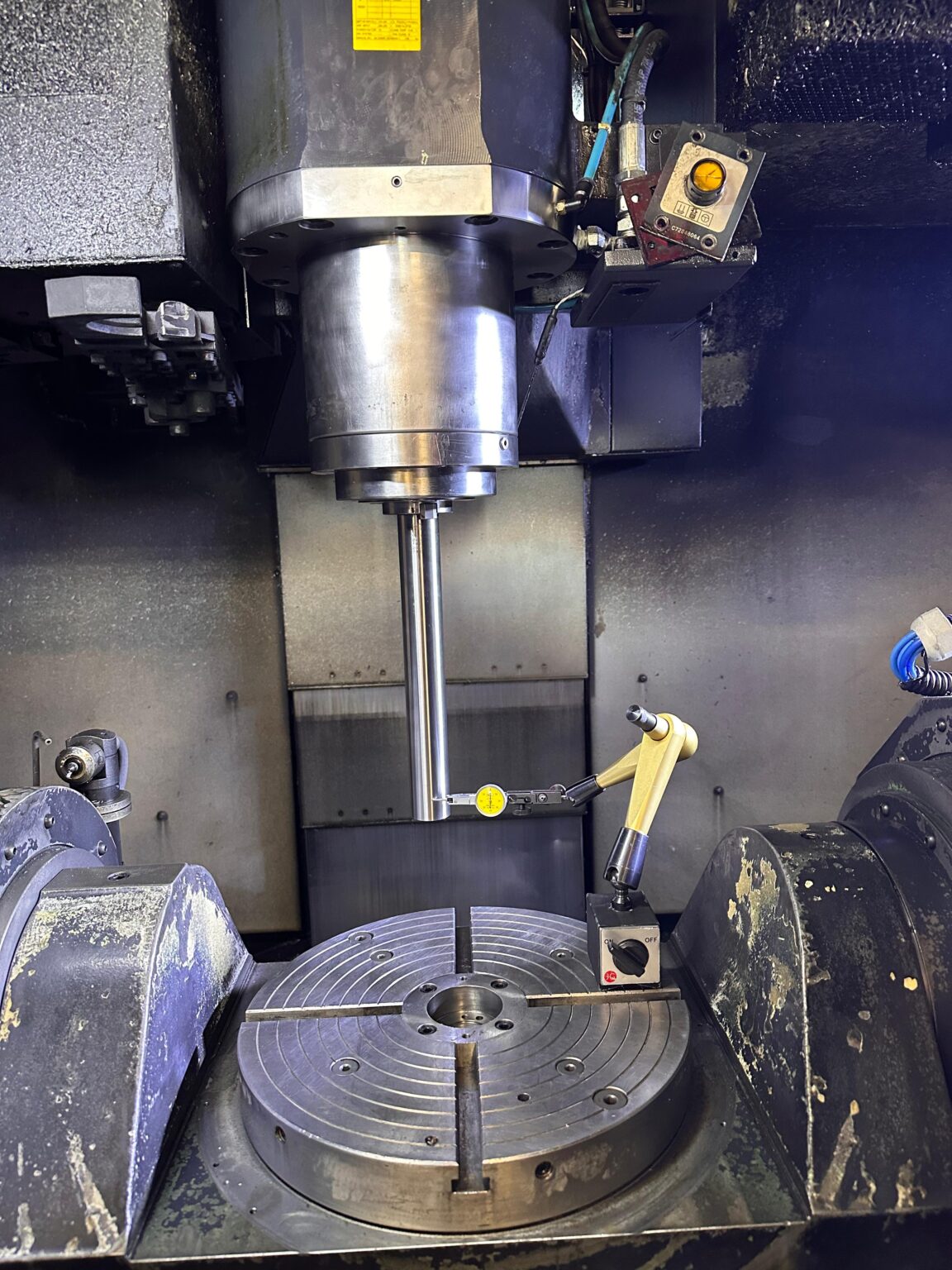

Uitlijning van de CNC-spindelgeometrie – perfecte concentriciteit, nauwkeurige bewerking.

Nauwkeurige CNC-bewerking begint met een correct uitgelijnde spindel. Zelfs minimale afwijkingen van de as kunnen leiden tot overmatige gereedschapsslijtage, maatafwijkingen en verminderde oppervlaktekwaliteit.

Bij BMS Spindelservice zijn wij gespecialiseerd in het nauwkeurig uitlijnen van spindelgeometrie, waarbij we deze terugbrengen naar OEM- of ISO-toleranties. We gebruiken laser- en mechanische technieken, voorafgegaan door een gedetailleerde diagnose en afgesloten met een eindcontrole van de uitlijning.

Deze service is bedoeld voor machines met tekenen van slijtage of trillingen, evenals voor preventieve kalibratie na spindelmontage. Wij garanderen een hogere bewerkingskwaliteit en stabiele prestaties van het spindelsysteem.

Waarom uitlijning van de spindelgeometrie

cruciaal is voor de bewerkingsnauwkeurigheid

Onjuiste CNC-spindelgeometrie heeft direct invloed op de bewerkingskwaliteit, de levensduur van gereedschappen en de maatnauwkeurigheid van onderdelen.

Gevolgen van een verkeerd uitgelijnde spindelgeometrie:

- Maatfouten in onderdelen – onjuiste hoeken en afwijkingen tijdens de bewerking.

- Snellere slijtage van gereedschap – ongelijke belasting van snijkanten.

- Onjuiste gereedschapsklem – de spindelconus is niet in lijn met de machine-as.

Nauwkeurige spindeluitlijning elimineert deze problemen en zorgt voor maximale precisie, betere gereedschapshouding en een langere levensduur van het hele systeem.

Uitlijning van de spindelgeometrie

stap voor stap

Elke procedure voor spindelgeometrie-uitlijning bij BMS Spindelservice CNC wordt met oog voor elk detail uitgevoerd. Wij gebruiken zowel traditionele meetmethoden als moderne lasersystemen – afhankelijk van het machineontwerp en de vereiste toleranties.

Meest voorkomende problemen met spindelgeometrie

en hun oplossingen

Problemen met de maatnauwkeurigheid van werkstukken

Onjuiste uitlijning van de spindelas veroorzaakt afwijkingen tijdens het bewerken.

Oplossing – Correctie van de geometrie en kalibratie elimineren maatafwijkingen.

Hoekafwijkingen van de spindel

De spindel is niet perfect parallel aan de geleidingen van de machine.

Oplossing – Aanpassing van de spindeluitlijning en nauwkeurige metingen brengen deze binnen de norm.

Ongelijke slijtage van gereedschap

Gereedschappen slijten sneller aan één kant, wat wijst op een slechte spindeluitlijning.

Oplossing – Na het uitlijnen van de geometrie slijten gereedschappen gelijkmatig en gaan ze langer mee.

Veelgestelde

vragen

Uitlijning van de spindelgeometrie

met micrometrische precisie

Elimineer maatafwijkingen en verleng de levensduur van gereedschappen met professionele correctie van de CNC‑spindelgeometrie.

-

Geometriemetingen met een nauwkeurigheid tot 1 μm

-

Kalibratie van de spindel na revisie

-

Meetrapport na geometrie‑uitlijning

Vraag een offerte aan