Réparation précise

des broches CNC

Réparation professionnelle de broches CNC – nous restaurons fiabilité et précision.

La performance et la précision de la broche sont la base d’un usinage CNC efficace.

Chez BMS Service de Broches, nous sommes spécialisés dans la réparation complète des broches et électrobroches,

en atteignant ou dépassant les standards OEM.

Quelle que soit la cause de la panne – usure, vibrations ou défaillance totale – nous proposons une gamme complète de services : diagnostic avancé, démontage, nettoyage, remplacement des roulements, rectification du cône, équilibrage dynamique et tests finaux de performance.

Grâce à notre expertise et à nos procédures de service précises, nous prolongeons considérablement la durée de vie des broches et réduisons le risque d’interruption de production.

Pourquoi la réparation de broche CNC

est essentielle pour la précision et la réduction des coûts

La broche est un élément clé de toute machine CNC – elle assure la précision, la puissance de coupe et la qualité de finition. Même de petits dommages, comme l’usure des roulements ou du cône, peuvent entraîner une baisse de précision, de performance et un risque accru de pannes coûteuses.

Une réparation régulière ou ponctuelle permet de :

- Maintenir des tolérances d’usinage précises – essentiel pour la production de haute précision.

- Réduire les vibrations et le bruit – l’élimination des jeux et déséquilibres protège les pièces et les outils.

- Prévenir les arrêts machines imprévus – les pannes de broche sont parmi les plus coûteuses.

- Prolonger la durée de vie des broches et roulements – réparer au lieu de remplacer, c’est économiser.

- Éviter le coût élevé d’une nouvelle broche – nous restaurons les performances d’origine sans nouvel achat.

Une réparation professionnelle restaure 100 % des performances de la broche – améliore le fonctionnement, réduit le bruit et optimise la force de serrage outil.

Réparation de broches CNC

étape par étape

Chaque broche chez BMS Service de Broches suit une procédure structurée en plusieurs étapes dans un environnement de service contrôlé. Cela nous permet de restaurer pleinement la fonctionnalité, conformément ou supérieure aux normes OEM.

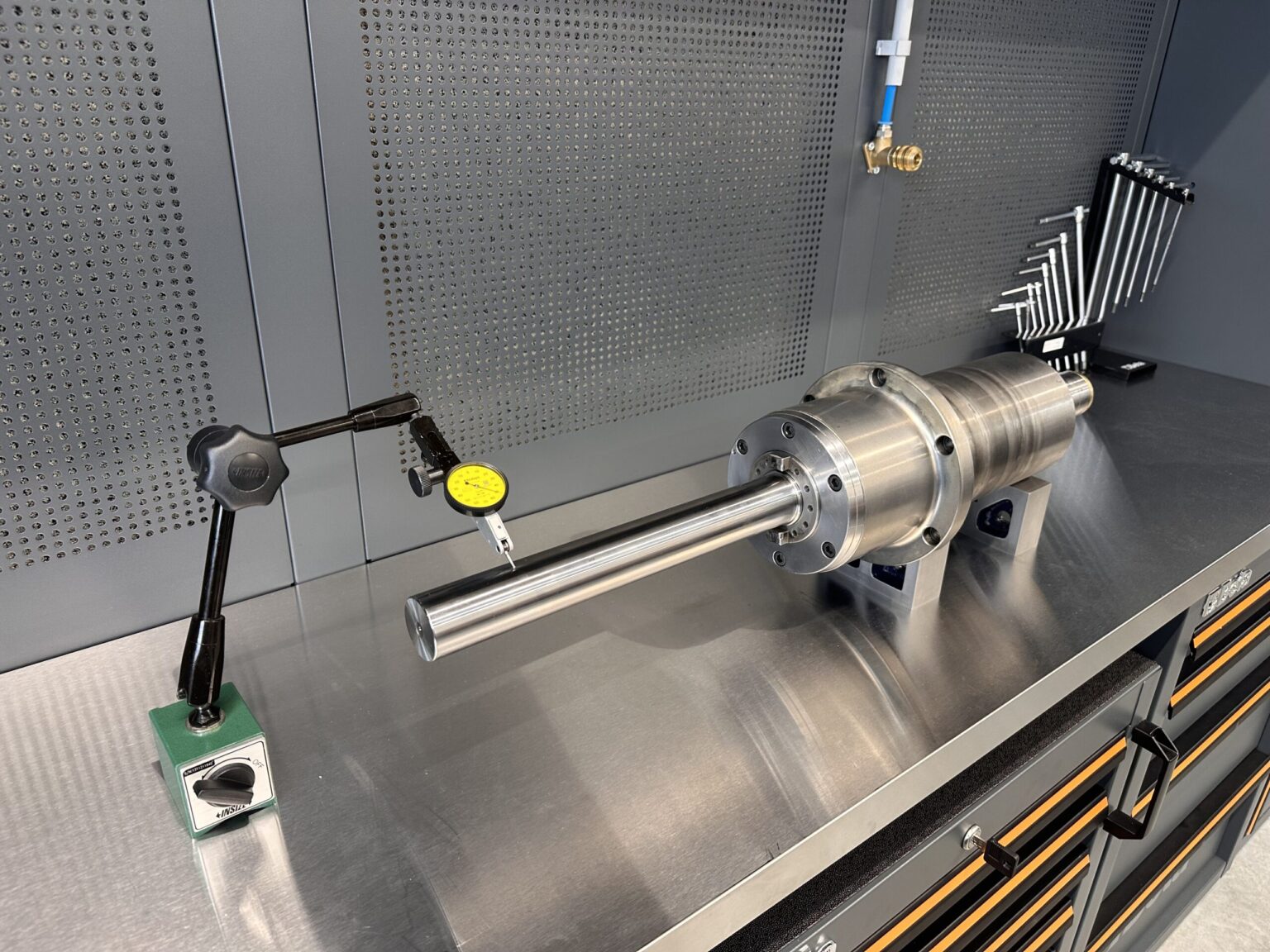

Nous effectuons ensuite une inspection initiale approfondie :

- mesure du faux-rond radial et axial,

- test de serrage de l’outil (si système de serrage présent),

- évaluation de la géométrie du cône et des surfaces de contact,

- vérification des capteurs, codeurs, palpeurs, etc.

Après inspection, la broche est transférée dans la zone technique pour démontage complet et diagnostic détaillé.

À ce stade :

- les roulements sont retirés sans endommager les alésages,

- tous les composants sont nettoyés (par exemple dans un bain à ultrasons),

- les résidus de liquide de coupe, graisse et copeaux sont éliminés,

- chaque élément est étiqueté et transmis pour analyse approfondie.

La broche est alors prête pour une analyse détaillée des dommages.

L’analyse comprend :

- l’évaluation des roulements, bagues, rondelles et lubrification,

- le contrôle de la concentricité, du cône, de l’arbre et des surfaces de friction,

- la vérification des surfaces de cône (HSK, SK, BT, ISO) pour détecter l’usure,

- l’identification des causes possibles de panne (surcharge, liquide de refroidissement, surchauffe, etc.).

Sur la base de cette analyse, nous établissons un rapport de service détaillé et un plan d’action de réparation.

Les travaux comprennent :

- la réparation des cônes porte-outils (rectification, chromage, métallisation),

- le calibrage ou la fabrication de douilles de roulement,

- l’installation de nouveaux roulements de précision (GMN, FAG, NSK, SKF),

- le remplacement des joints, capteurs et éléments de fixation,

- le réglage du jeu de fonctionnement et de la précontrainte axiale selon les spécifications du fabricant.

Tous les composants sont assemblés dans un environnement propre, conformément aux normes de qualité pour broches de haute précision.

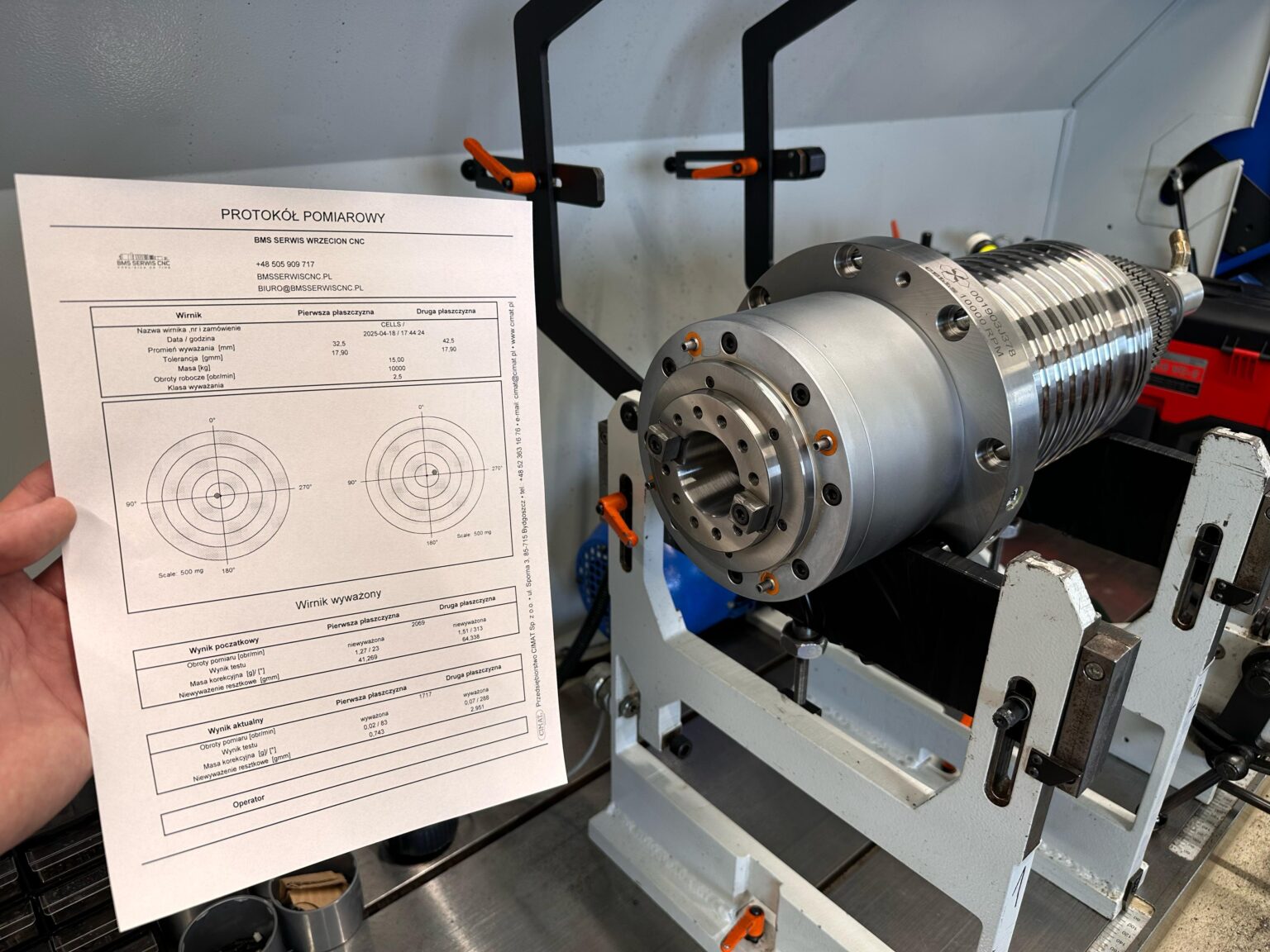

Ce processus comprend :

- l’équilibrage du rotor et de l’arbre sur toute la plage de vitesses (basses, moyennes et hautes),

- l’analyse en temps réel à l’aide de bancs CIMAT,

- l’obtention d’une classe de précision ISO G0.4 ou meilleure,

- la réduction des sources de vibrations et de bruit pouvant provoquer des défaillances des roulements.

Grâce à cet équilibrage, la broche fonctionne de manière stable même à plus de 30 000 tr/min.

Les tests incluent :

- la mesure du faux-rond axial et radial,

- l’analyse du comportement à froid et sous charge,

- la mesure du niveau sonore et de la température de fonctionnement,

- la vérification de la force de serrage de l’outil,

- le contrôle des signaux provenant des capteurs et des encodeurs.

Les tests permettent de détecter les anomalies potentielles et de finaliser la calibration des paramètres de la broche.

Lors du test burn-in, nous contrôlons :

- la stabilité de la température à haute vitesse,

- les vibrations de l’ensemble d’entraînement (mesurées en mm/s),

- le niveau sonore et la fluidité de rotation,

- la force de serrage et le bon fonctionnement des systèmes auxiliaires (capteurs, codeurs).

Une fois le test validé, la broche est préparée pour l’expédition avec toute la documentation nécessaire.

Chaque unité comprend :

- un rapport de mesure des vibrations et des tests (avec graphiques),

- un protocole de mesure de la force de serrage,

- une liste de contrôle qualité finale,

- une carte de garantie (6 mois sur les composants mécaniques et les roulements).

La broche est prête à être installée dès sa réception.

Dans le cadre du montage et de la calibration, nous effectuons :

- l’alignement de l’axe de la broche par rapport à la table ou à la tête de broche,

- le calibrage de l’angle et de la position axiale par rapport au système de coordonnées de la machine,

- la vérification de la coaxialité et du parallélisme par rapport aux axes X/Y/Z,

- l’ajustement des paramètres de fonctionnement afin de minimiser les écarts géométriques.

Ainsi, la broche garantit une précision d’usinage maximale et une longue durée de vie des outils après son montage.

Problèmes courants de broche

et leurs solutions

Vibrations de la broche à grande vitesse

Roulements usés ou déséquilibre incorrect.

Solution – Remplacement des roulements et équilibrage dynamique réduisent les vibrations.

Surchauffe de la broche

Lubrification de mauvaise qualité ou système de serrage défectueux.

Solution – Remplacement des joints et remise en état du système de lubrification.

Faux-rond irrégulier de l’outil

Usure du cône de broche ou serrage d’outil insuffisant.

Solution – Rectification du cône et tests de force de serrage pour éliminer le problème.

Surface d’usinage irrégulière

Erreur de faux-rond, déséquilibre ou usure du logement de roulement.

Solution – Rectification du cône, équilibrage dynamique, révision du carter.

Questions

fréquemment posées

Profitez d’une réparation professionnelle de broches

dès maintenant

N’attendez pas la panne – restaurez les performances de votre broche CNC avec une précision certifiée.

Garantie complète sur la réparation

Délai d’exécution rapide

Expédition internationale possible

Demandez un devis