Ajustement de

la géométrie de la broche

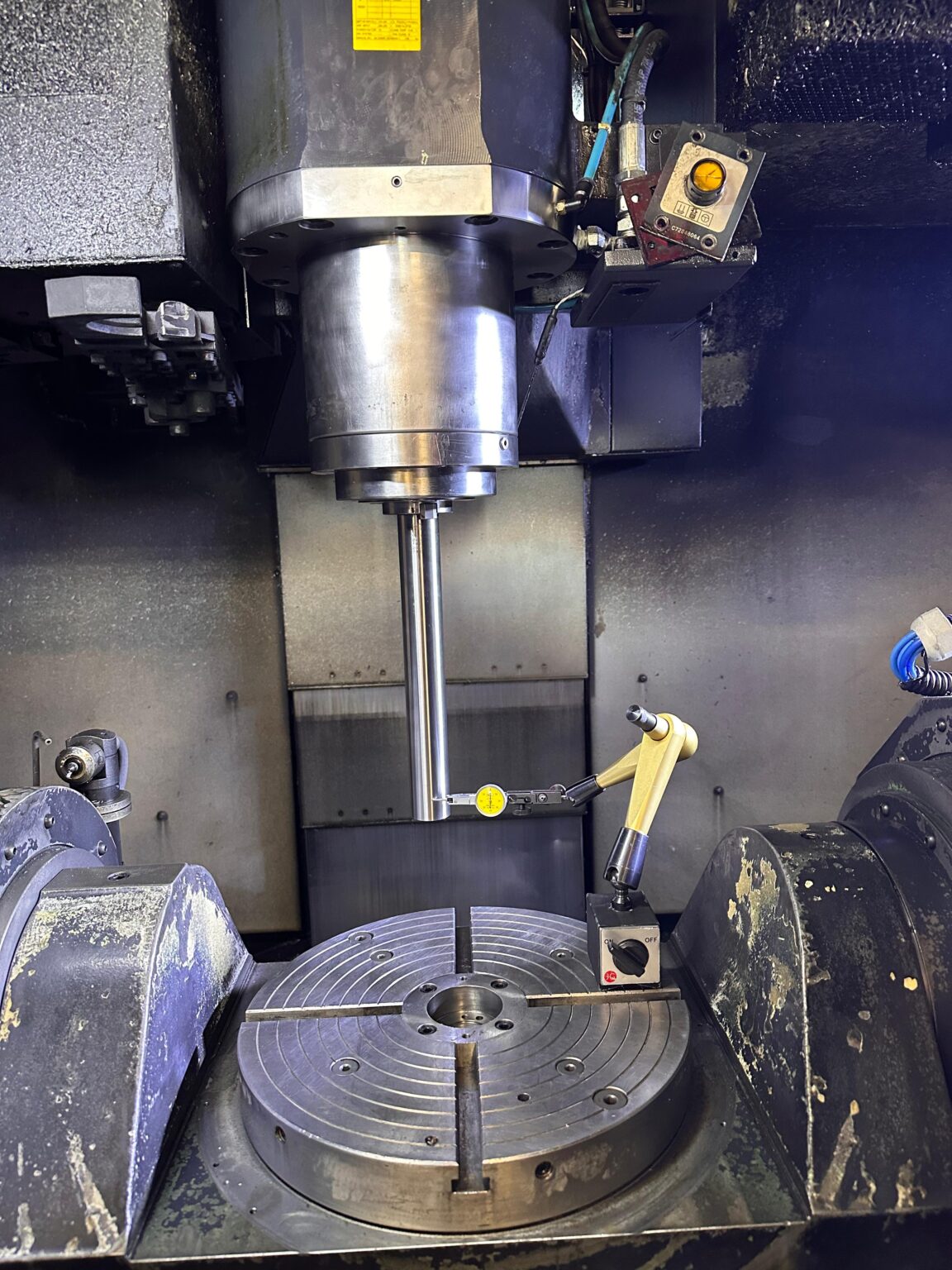

Alignement de la géométrie de la broche CNC – concentricité parfaite, usinage précis.

La précision de l’usinage CNC commence par une broche correctement alignée. Même de faibles écarts par rapport à l’axe peuvent entraîner une usure excessive des outils, des erreurs dimensionnelles et une baisse de la qualité de surface.

Chez BMS Service de Broches, nous sommes spécialisés dans l’alignement précis de la géométrie des broches, en les ramenant aux tolérances OEM ou ISO. Nous utilisons des techniques laser et mécaniques, précédées d’un diagnostic détaillé et suivies d’une vérification finale des résultats.

Ce service s’adresse aux machines présentant des signes d’usure ou de vibrations, ainsi qu’aux calibrations préventives après installation d’une broche. Nous garantissons une amélioration de la qualité d’usinage et une stabilité accrue du système de broches.

Pourquoi l’alignement de la géométrie de la broche

est essentiel pour la précision d’usinage

Une géométrie incorrecte de la broche CNC affecte directement la qualité d’usinage, la durée de vie des outils et la précision dimensionnelle des pièces fabriquées.

Conséquences d’une géométrie de broche mal alignée :

- Erreurs dimensionnelles sur les pièces – angles et écarts incorrects pendant l’usinage.

- Usure plus rapide des outils – charge irrégulière sur les arêtes de coupe.

- Mauvais serrage des outils – le cône de broche n’est pas aligné avec l’axe de la machine.

Un alignement précis de la broche élimine ces problèmes, garantissant une précision maximale, un meilleur maintien des outils et une plus longue durée de vie du système.

Alignement de la géométrie de la broche

étape par étape

Chaque procédure d’alignement de la géométrie de la broche chez BMS Service de Broches CNC est réalisée avec le plus grand soin. Nous utilisons à la fois des méthodes de mesure traditionnelles et des systèmes laser modernes – selon la conception de la machine et les tolérances requises.

Problèmes les plus courants de géométrie de broche

et leurs solutions

Problèmes de précision dimensionnelle des pièces usinées

Un mauvais alignement de l’axe de la broche provoque des écarts lors de l’usinage.

Solution – La correction de la géométrie et la calibration éliminent les erreurs dimensionnelles.

Mauvais alignement angulaire de la broche

La broche n’est pas parfaitement parallèle aux guidages de la machine.

Solution – L’ajustement de l’axe de la broche et des mesures précises la remettent aux normes.

Usure inégale des outils

Les outils s’usent plus rapidement d’un côté, signe d’un mauvais alignement de la broche.

Solution – Après alignement de la géométrie, les outils s’usent uniformément et durent plus longtemps.

Questions fréquemment

posées

Alignement de la géométrie de la broche

avec une précision micrométrique

Éliminez les erreurs dimensionnelles et prolongez la durée de vie des outils grâce à une correction professionnelle de la géométrie des broches CNC.

-

Mesure de la géométrie avec une précision jusqu’à 1 μm

-

Calibration de la broche après révision

-

Rapport de mesure après alignement de la géométrie

Demander un devis