Riparazione mandrino DMG MORI – cono ISO40

Riparazione mandrino DMG MORI – ISO40

-

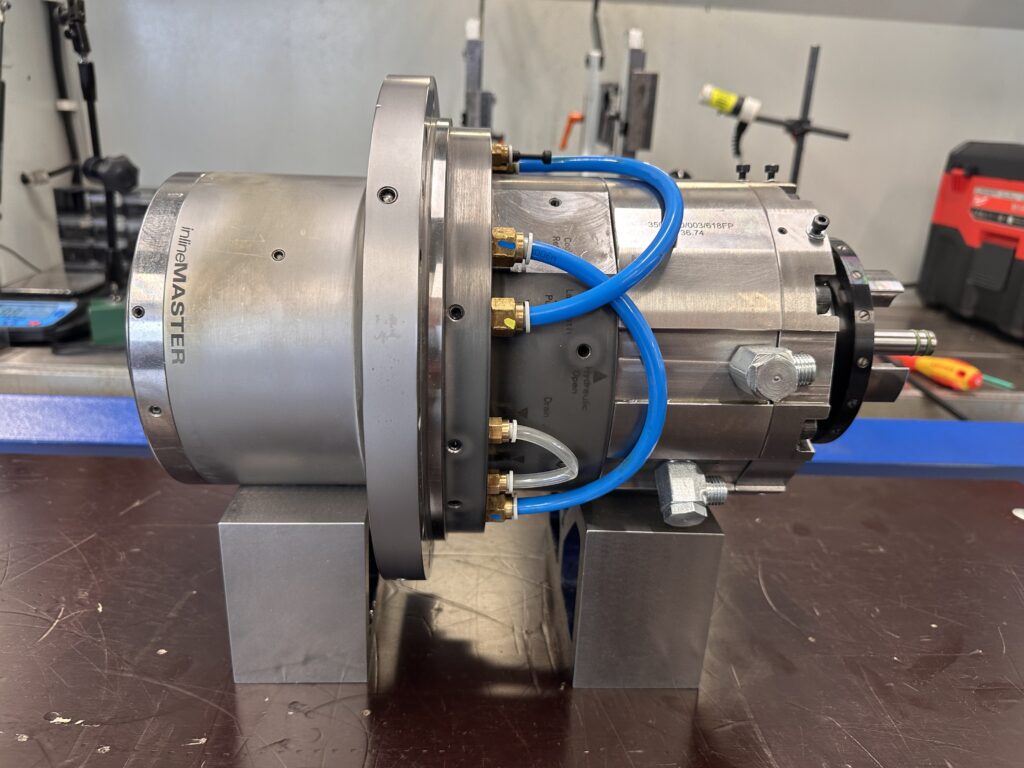

Produttore del mandrino: DMG MORI / inlineMASTER / KESSLER

-

Macchina: DMG MORI

-

Velocità di rotazione: 18 000 rpm

-

Cono: ISO40

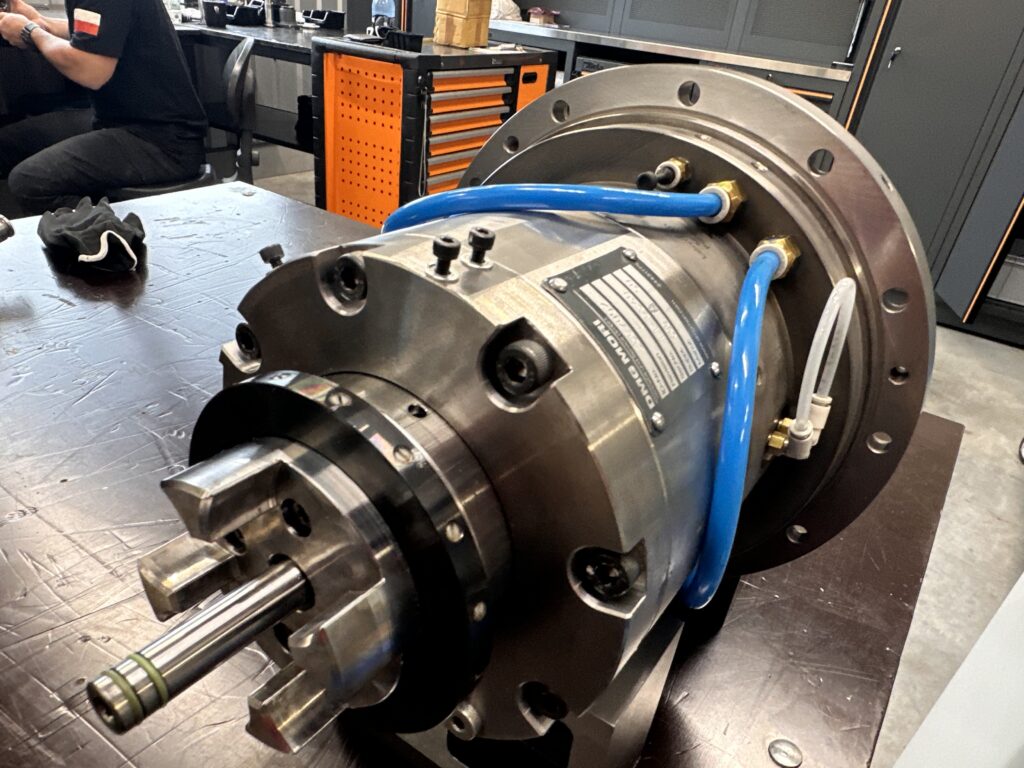

Nel nostro laboratorio è arrivato un mandrino da un centro di lavoro DMG MORI. Si tratta di un’unità KESSLER inlineMASTER con cono ISO40 e velocità massima di 18 000 rpm. Il cliente ha segnalato aumento del rumore agli alti giri, vibrazioni percepibili durante la fresatura e problemi occasionali di tenuta dell’utensile. Dopo un breve colloquio sul funzionamento della macchina siamo passati alla diagnostica completa.

Diagnostica

e verifica delle condizioni

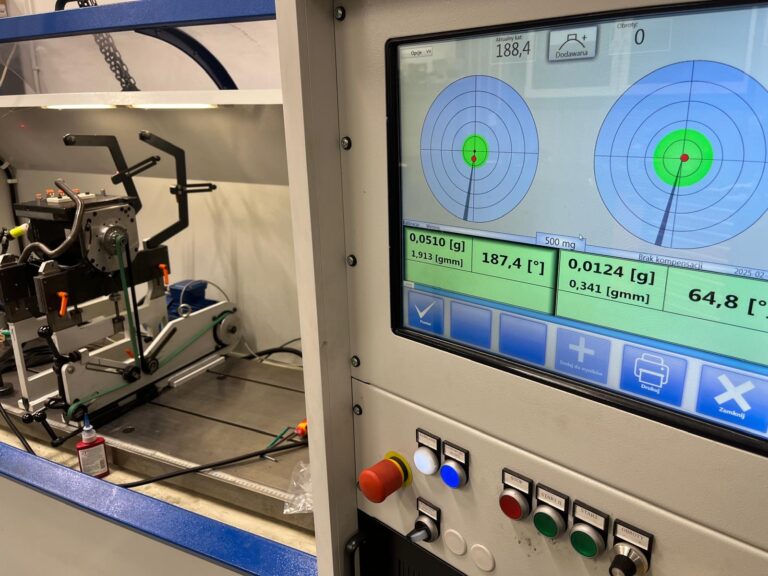

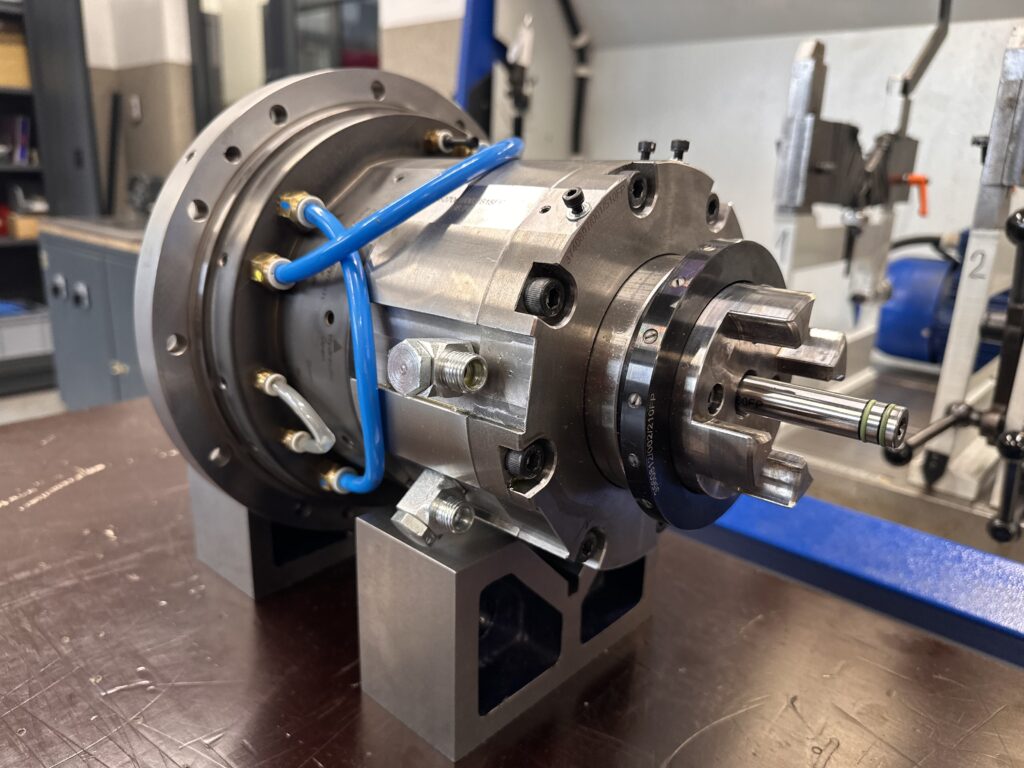

All’inizio abbiamo controllato lo stato del cono ISO40 e delle superfici di appoggio. Erano visibili segni di usura e graffi, tipici dopo aver lavorato con portautensili sporchi o a seguito di un urto accidentale durante il cambio utensile. La misura del runout ha confermato valori superiori a quelli accettabili per la lavorazione di precisione. Ulteriori misure di vibrazioni e rumore hanno indicato cuscinetti usurati, e il test della forza di serraggio ha mostrato valori instabili. È bastato per decidere: sostituzione dei cuscinetti, ripristino del cono, bilanciatura, servizio del tirante e calibrazione dei sensori.

Ambito dei lavori

riparazione del mandrino DMG MORI

Risultati dopo la riparazione

del mandrino DMG MORI

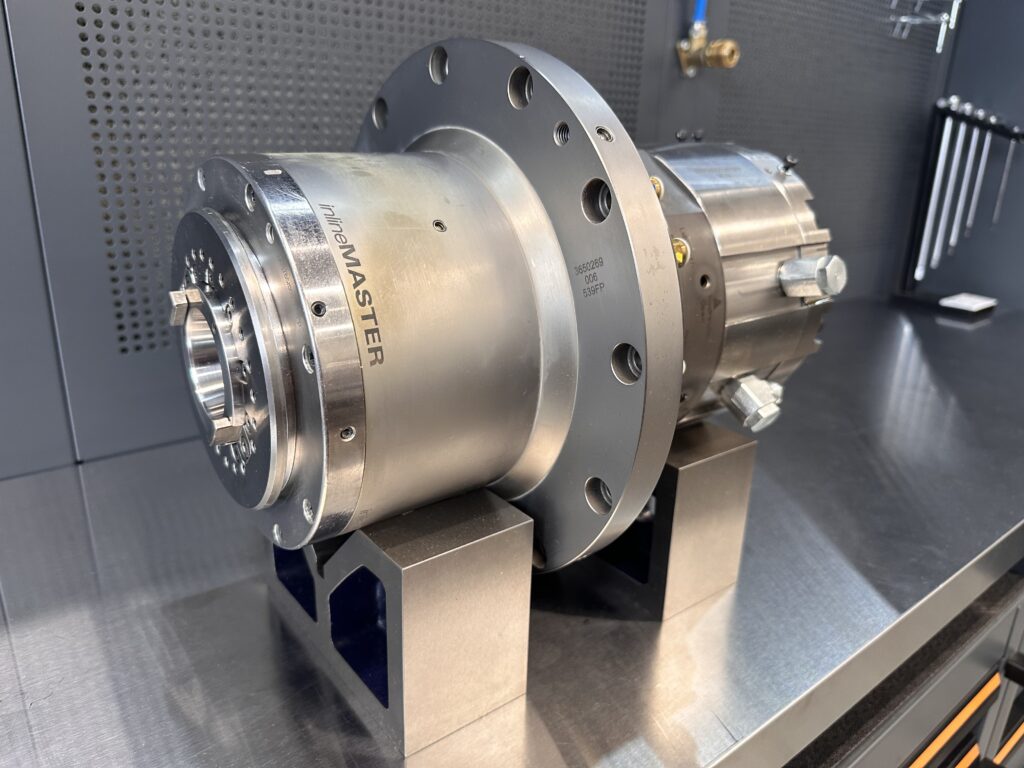

Al termine dell’intervento, il mandrino DMG MORI/KESSLER inlineMASTER con cono ISO40 funziona regolare e silenzioso su tutto l’intervallo di velocità. Le vibrazioni sono diminuite sensibilmente, la forza di serraggio è stabile e la finitura superficiale è migliorata già dalle prime prove presso il cliente. Questo si traduce in maggiore vita utensile, meno fermi macchina e migliore ripetibilità del processo.

Quando conviene

un servizio completo

Se la tua DMG MORI mostra sintomi simili — rumore, vibrazioni, segni sul cono ISO40 o calo della forza di serraggio — non rimandare. Sostituzione dei cuscinetti, ripristino del cono, bilanciatura, riparazione del tirante e calibrazione dei sensori in un unico processo coerente offrono i migliori risultati e riducono in modo evidente i costi di produzione. Possiamo occuparci del servizio dalla A alla Z.

Sintomi simili?

Contattaci

Hai bisogno di un servizio completo per il mandrino DMG MORI con ISO40 — dalla rimozione, passando per la rettifica del cono e la bilanciatura di precisione, fino alla riparazione del tirante e alla calibrazione? Scrivici o chiamaci.