DMG MORI Spindelreparatur – ISO40-Konus

DMG MORI Spindelreparatur – ISO40

-

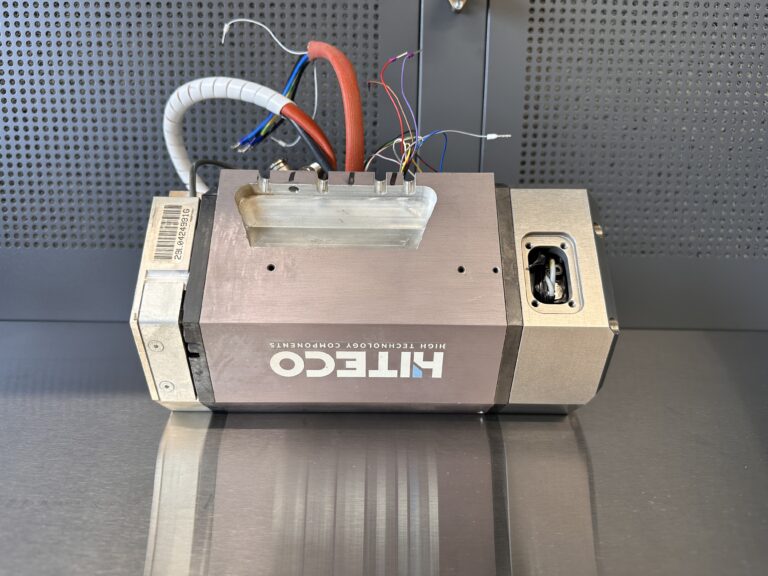

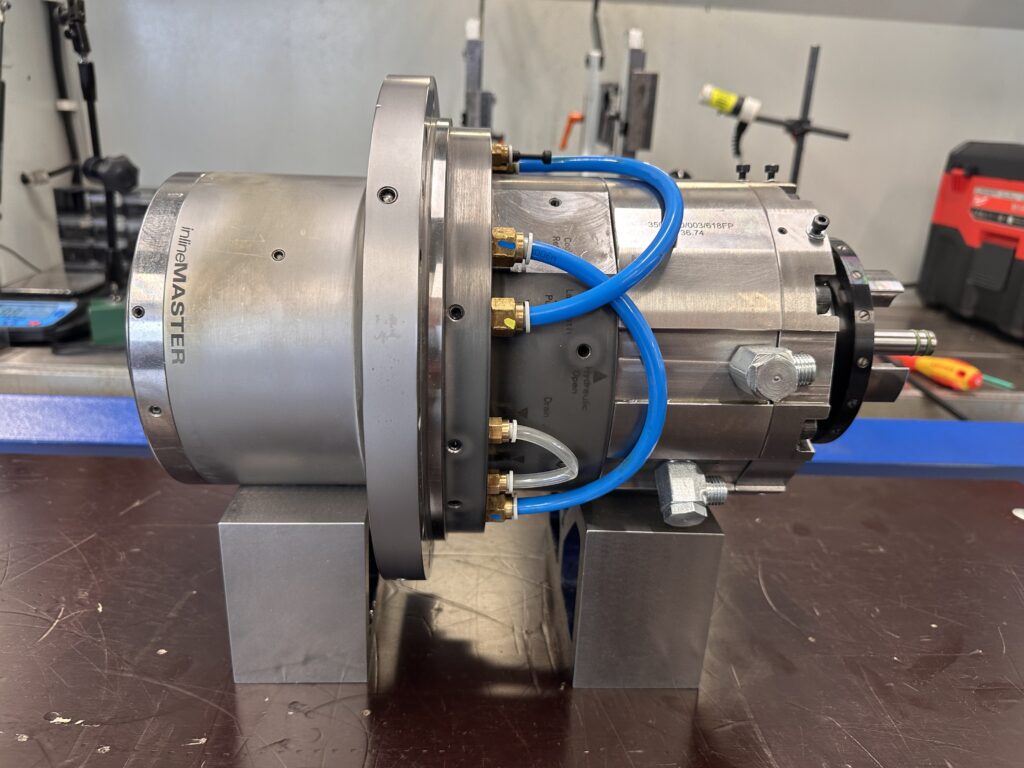

Spindelhersteller: DMG MORI / inlineMASTER / KESSLER

-

Maschine: DMG MORI

-

Drehzahl: 18 000 rpm

-

Konus: ISO40

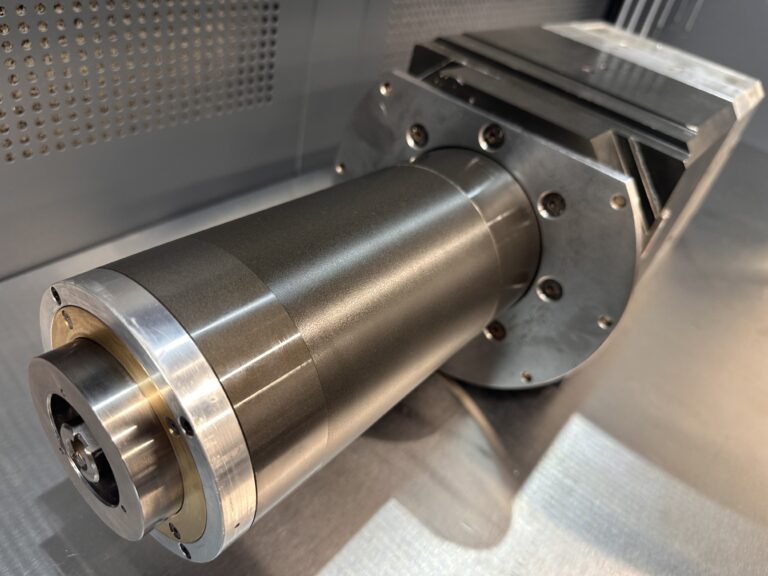

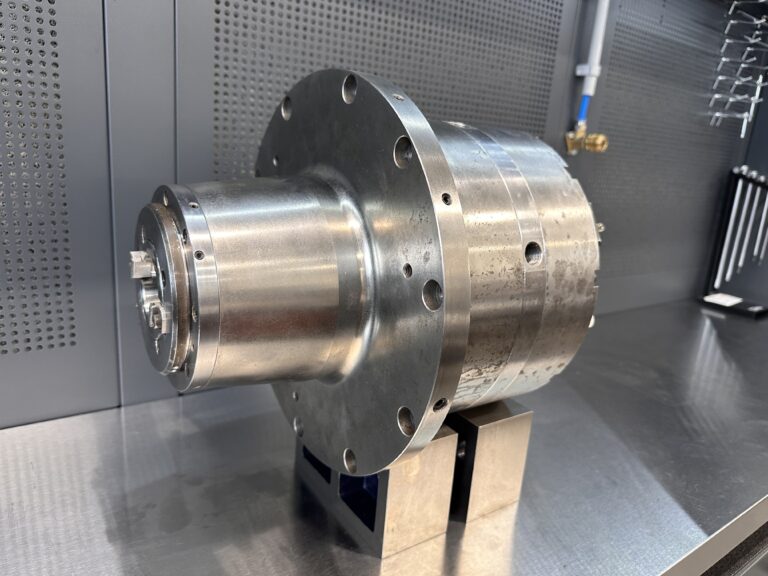

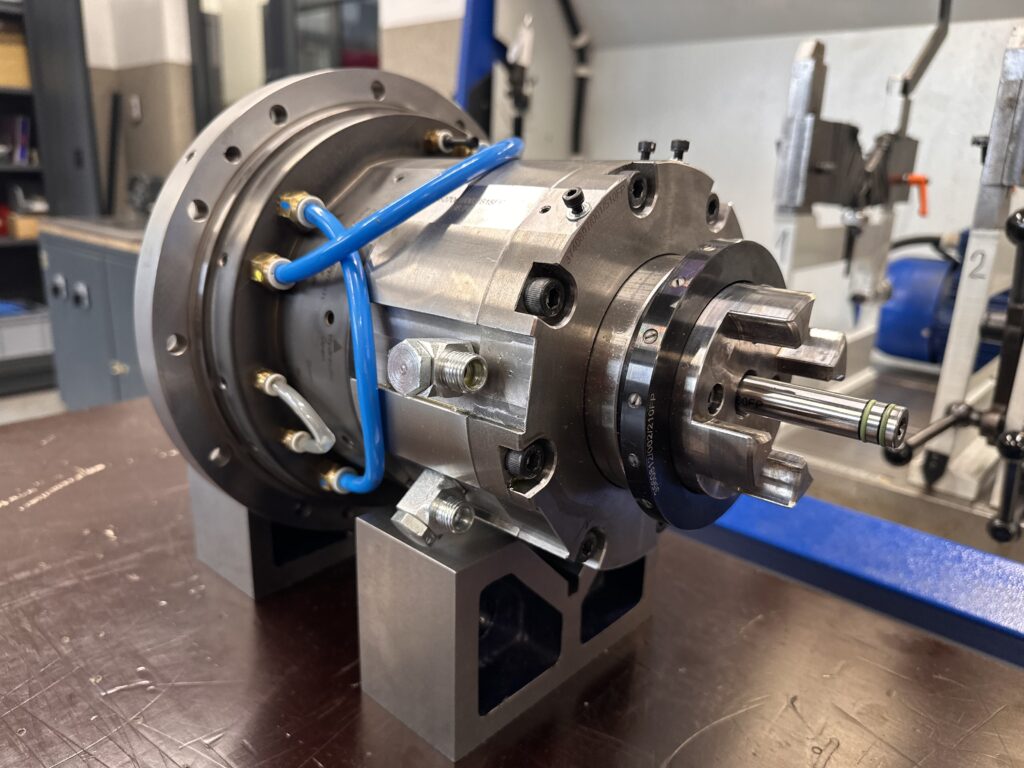

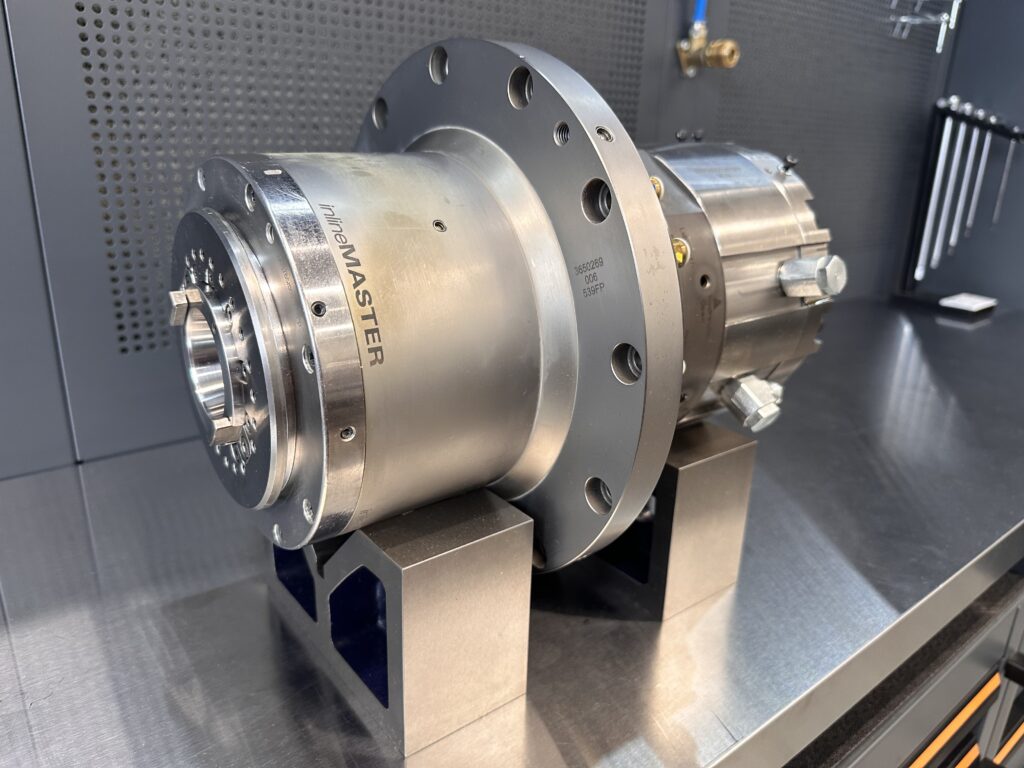

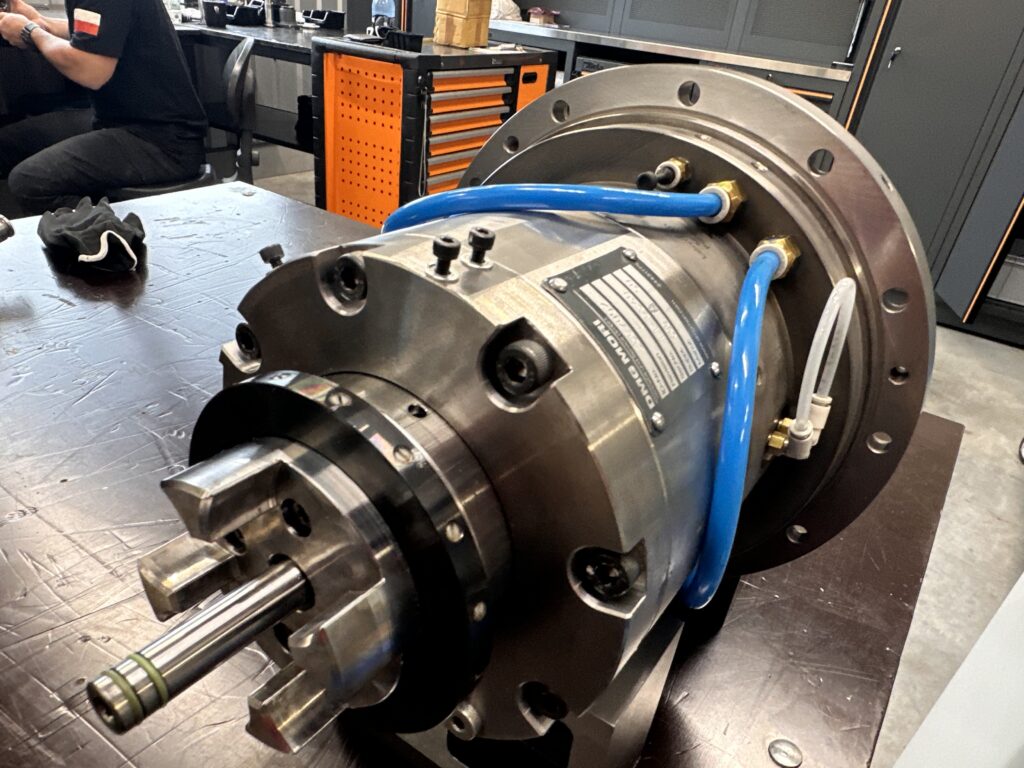

In unseren Service kam eine Spindel aus einem Bearbeitungszentrum DMG MORI. Es handelt sich um eine KESSLER inlineMASTER-Einheit mit ISO40-Konus und einer Maximaldrehzahl von 18 000 rpm. Der Kunde meldete steigende Geräusche bei höheren Drehzahlen, spürbare Vibrationen beim Fräsen sowie gelegentliche Probleme mit dem Werkzeughalt. Nach einem kurzen Gespräch über den Maschinenbetrieb haben wir mit der vollständigen Diagnose begonnen.

Diagnose

und Zustandsprüfung

Zunächst prüften wir den Zustand des ISO40-Konus und der Auflagefläche. Es waren Verschleißspuren und Kratzer sichtbar, die typischerweise durch verschmutzte Werkzeugaufnahmen oder einen zufälligen Stoß beim Werkzeugwechsel entstehen. Die Rundlaufmessung bestätigte Werte oberhalb dessen, was für Präzisionsbearbeitung akzeptabel ist. Weitere Messungen von Vibration und Geräusch zeigten verschlissene Lager, und der Test der Werkzeugspannkraft ergab instabile Werte. Das reichte für die Entscheidung: Lagerwechsel, Konusüberarbeitung, Wuchten, Service der Spannmechanik sowie Kalibrierung der Sensorik.

Arbeitsumfang

DMG MORI Spindelreparatur

Ergebnisse nach der Reparatur

der DMG MORI Spindel

Nach dem gesamten Prozess läuft die DMG MORI/KESSLER inlineMASTER-Spindel mit ISO40-Konus über den gesamten Drehzahlbereich ruhig und leise. Die Vibrationen sind deutlich gesunken, die Spannkraft ist stabil und die Oberflächengüte verbesserte sich bereits bei den ersten Kundentests. Das bedeutet längere Standzeiten der Werkzeuge, weniger Stillstände und höhere Prozess-Wiederholgenauigkeit.

Wann lohnt sich

ein Komplettservice?

Zeigt Ihre DMG MORI ähnliche Symptome — Geräusche, Vibrationen, Spuren am ISO40-Konus oder nachlassende Spannkraft — verschieben Sie es nicht. Lagerwechsel, Konusüberarbeitung, Wuchten, Reparatur der Spannmechanik und Kalibrierung der Sensorik in einem durchgängigen Prozess liefern die besten Ergebnisse und senken die Produktionskosten spürbar. Gern übernehmen wir den Service von A bis Z.

Ähnliche Symptome?

Kontaktieren Sie uns

Benötigen Sie einen umfassenden DMG MORI Spindelservice mit ISO40 — von Demontage, über Konusüberarbeitung, präzises Wuchten, bis zur Reparatur der Spannmechanik und Kalibrierung? Schreiben oder rufen Sie uns an.