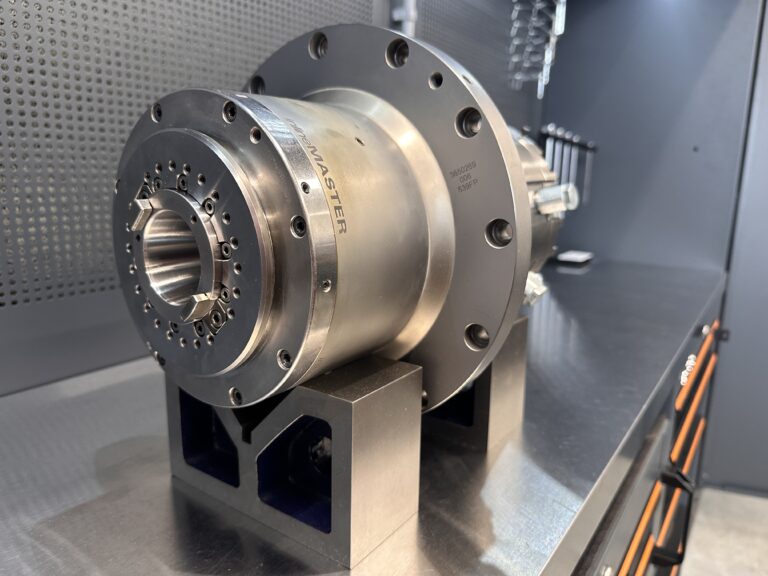

Spindelreparatur der Fräsmaschine HAAS VM-2

Spindelreparatur an der Fräsmaschine HAAS VM-2 – Ergebnisse unter 2 µm

-

Spindelhersteller: HAAS

-

Maschine: Fräsmaschine HAAS VM-2

-

Drehzahl: 12.000 U/min

-

Kegel SK40

Die Spindel der HAAS VM-2 arbeitet bei hohen Drehzahlen und Lasten – jeder Mikrometer zählt für Oberflächenqualität, Standzeit der Werkzeuge und Prozessstabilität. Ziel dieses Auftrags war eine komplette HAAS-Spindelreparatur, die Wiederherstellung der SK40-Kegelgeometrie sowie ein möglichst geringer Rundlauf bei einer Prüflänge L-300. Nach Abschluss bestätigten wir Rundlauf unter 2 µm an der Prüfstange und 1–2 µm direkt am Kegel – Werte wie bei einer Premium-Spindel im Neuzustand.

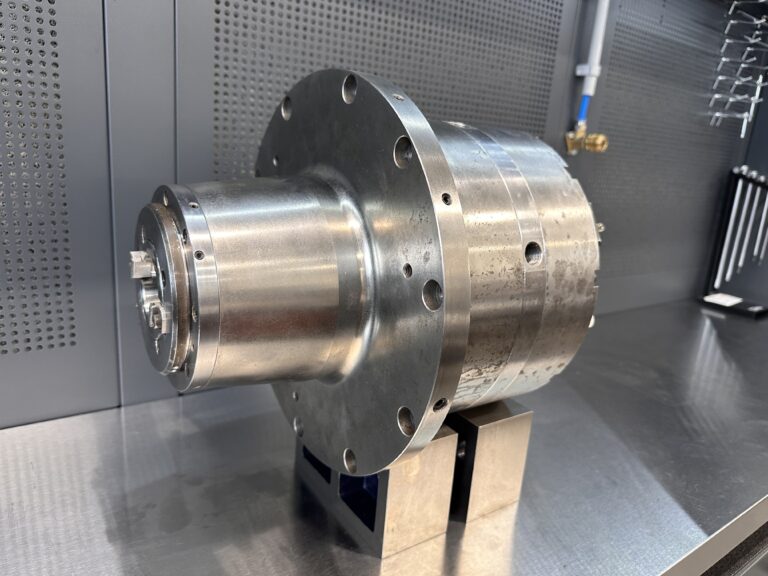

Symptome und Diagnose

für die HAAS VM-2-Spindel

Vor der Anlieferung an unseren Service meldete der Anwender:

- erhöhte Geräuschentwicklung und leichte Vibrationen bei 8–12.000 U/min,

- Anzeichen von Überhitzung nach längeren Zyklen,

- verschlechterte Oberflächenqualität an Wänden und Taschenböden,

- feine Kratzer/Abdrücke am SK40-Kegel.

Wir führten ein Erst-Audit durch: Rundlaufmessungen mit Prüfhülse (L-300), Prüfung der Spannkraft, vergrößerte Inspektion des Kegels sowie Schwingungs-/Temperaturanalyse während der Drehzahlrampe.

Leistungsumfang

vollständige Spindelreparatur HAAS VM-2

Nach dem Wiederaufbau wurde die Spindel mehrere Stunden eingelaufen und unter Last geprüft. So erhielt der Kunde Komponenten, die vollständig für präzisen Einsatz bereit sind.

Messergebnisse

nach der Reparatur

Nach der kompletten Spindelreparatur an der HAAS VM-2 bestätigten wir Parameter auf Fabrikniveau. Der Rundlauf an der Prüfstange bei L-300 lag unter 2 µm, am SK40-Kegel innerhalb von 1–2 µm. Durch dynamisches Wuchten auf Klasse 0,4G sind die Restschwingungen gering und reproduzierbar; das thermische Verhalten der Lager bleibt nach dem Aufwärmen über den gesamten Drehzahlbereich stabil. Die Zugstangen-Spannkraft wurde auf Nennwert kalibriert – Mikroschlupf der Werkzeughalter wird vermieden und die Kegeloberfläche geschützt.

Welche Vorteile bringt die Instandsetzung

einer HAAS VM-2-Spindel

Für den VM-2-Anwender bedeutet das Effizienz und Präzision auf Werksniveau: bessere Oberflächen, schärfere Kanten und verlässlichere Maßhaltigkeit. Lebensdauer von Lagern und Werkzeugen steigt deutlich, da reduzierte Schwingungen (0,4G) und korrekte Spannkraft die dynamischen Lasten senken. Die Maschine läuft leiser und stabiler im typischen VM-2-Bereich von 8–12.000 U/min, und der Bediener profitiert von höherer Rüstwiederholbarkeit – der aufbereitete SK40-Kegel hält die Geometrie und „druckt“ nicht auf die Halter.

In der Praxis heißt das: vorhersehbareres Zerspanen bei größeren Ausladungen (L-300), weniger Nacharbeit und kürzere Zykluszeiten. Nach der Reparatur kehrt die Spindel in die VM-2 zurück – bereit für Aufgaben mit engen Toleranzen, ohne Kompromisse bei der Oberflächenqualität.

Spindelreparatur door-to-door

ohne Stillstand

Wir bieten einen direkten Door-to-Door-Service: Abholung der Spindel beim Kunden, schnelle Eingangsbegutachtung, vollständige Reparatur und Rücksendung nach Tests mit vollständigen Protokollen (Wuchten, Rundlauf, Spannkraft). So minimierst du die Stillstandszeit der VM-2 und erhältst nach dem Einbau eine sofort einsatzbereite Spindel.

Wann sollte die Spindel repariert werden

in einer HAAS VM-2

- sichtbare Spuren am Kegel, geänderter Klang, steigende Temperatur,

- schlechtere Oberflächenqualität oder instabiler Rundlauf bei größerer Ausladung,

- erhöhter Werkzeugverschleiß trotz korrekter Schnittparameter.

In all diesen Fällen stellt eine vollständige HAAS-Spindelreparatur mit SK40-Kegelaufbereitung und Wuchten auf 0,4G die Vorhersagbarkeit des Prozesses wieder her.

Zusammenfassung

Dieser Fall zeigt, dass die Fräsmaschine HAAS VM-2 nach einer umfassenden Spindelreparatur (Keramiklager, Ölnebel, Wiederherstellung des SK40-Kegels, Kalibrierung der Zugstangenkraft und präzises Wuchten) wie neu arbeiten kann. Bestätigter L-300-Rundlauf < 2 µm und 1–2 µm am Kegel führen zu höherer Bauteilqualität, geringeren Lager- und Werkzeugbelastungen sowie stabilen Parametern über den gesamten Bereich bis 12.000 U/min.

Möchtest du ein ähnliches Ergebnis für deine HAAS VM-2 erzielen? Melde dich – wir holen die Spindel ab, führen die komplette Reparatur durch und senden sie mit Protokollen einsatzbereit zurück.