DMG MORI spindelreparatie – ISO40-konus

DMG MORI spindelreparatie – ISO40

-

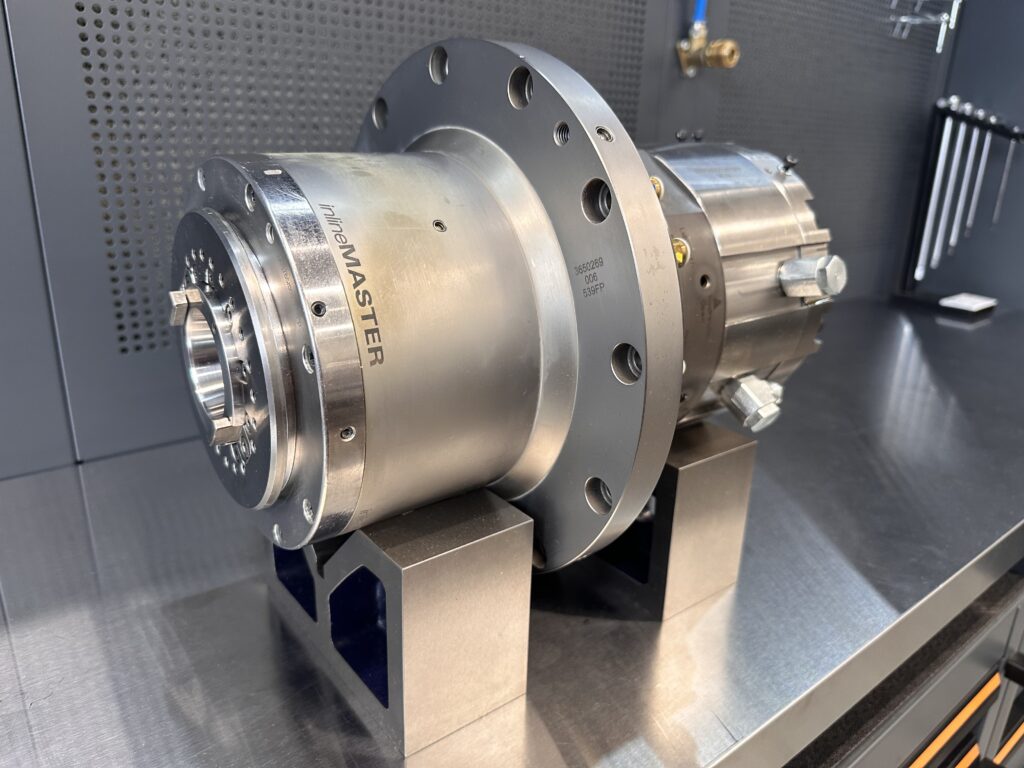

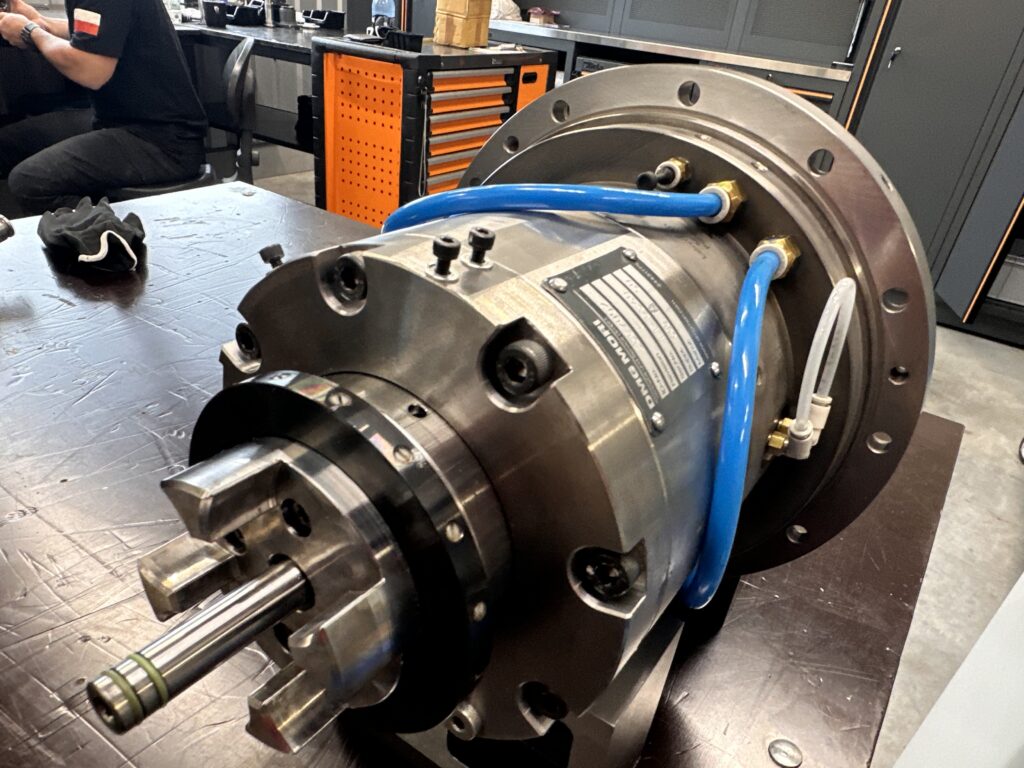

Spindelfabrikant: DMG MORI / inlineMASTER / KESSLER

-

Machine: DMG MORI

-

Toerental: 18 000 rpm

-

Konus: ISO40

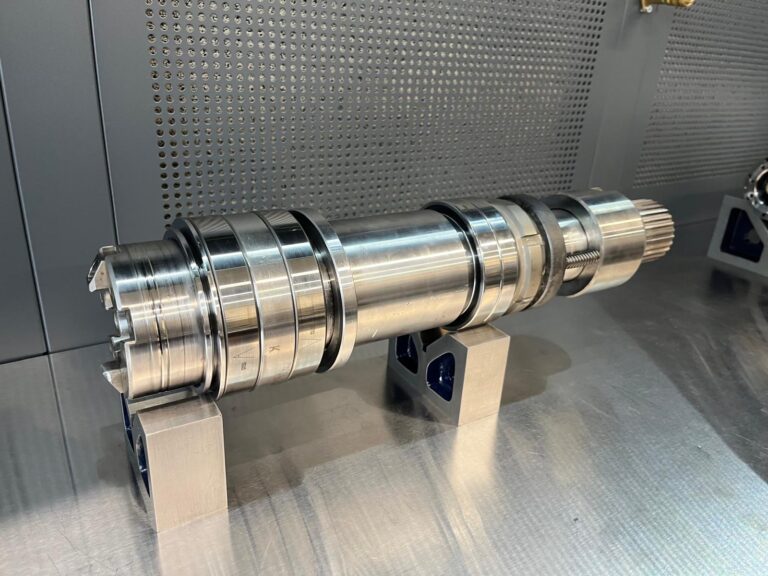

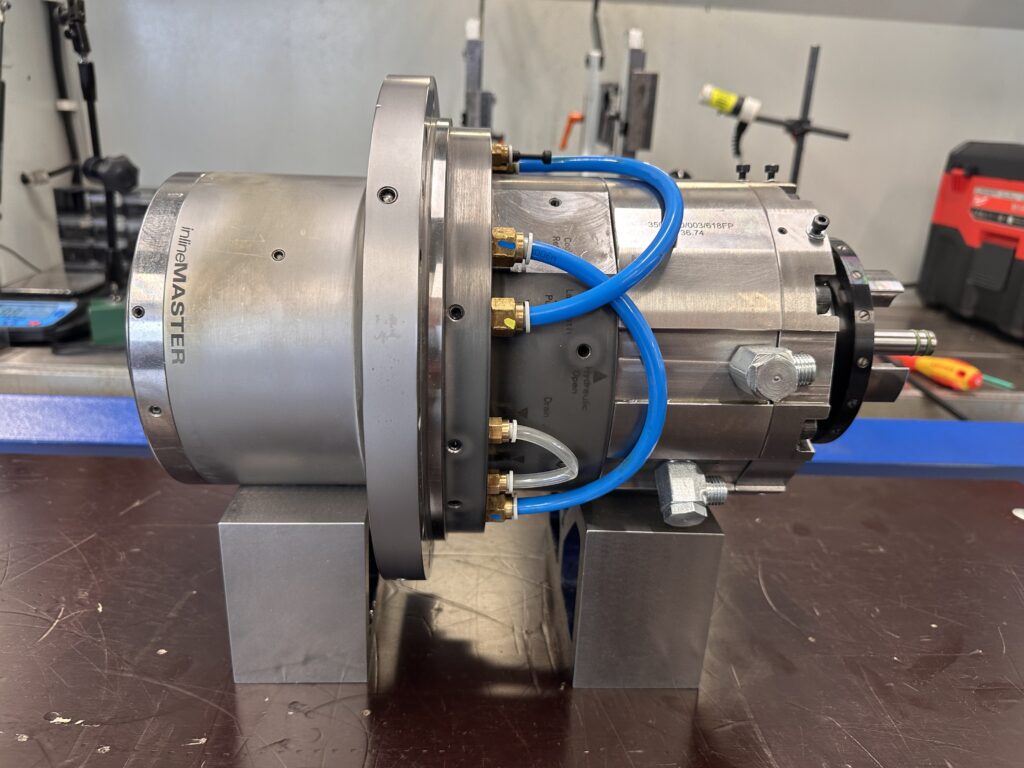

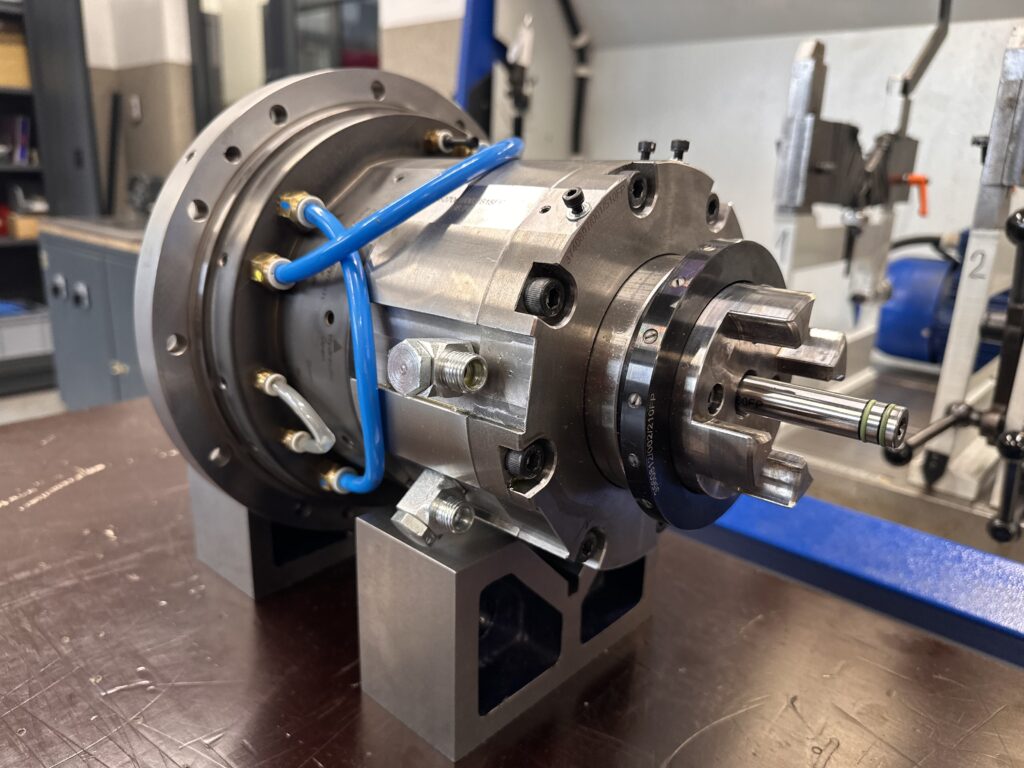

Er kwam een spindel uit een DMG MORI bewerkingscentrum bij ons binnen. Het gaat om een KESSLER inlineMASTER-unit met ISO40-konus en een maximumsnelheid van 18 000 rpm. De klant meldde toenemend geluid bij hogere toerentallen, merkbare trillingen tijdens het frezen en af en toe problemen met het vasthouden van het gereedschap. Na een kort gesprek over de werking van de machine zijn we overgegaan tot een volledige diagnose.

Diagnose

en toestandscontrole

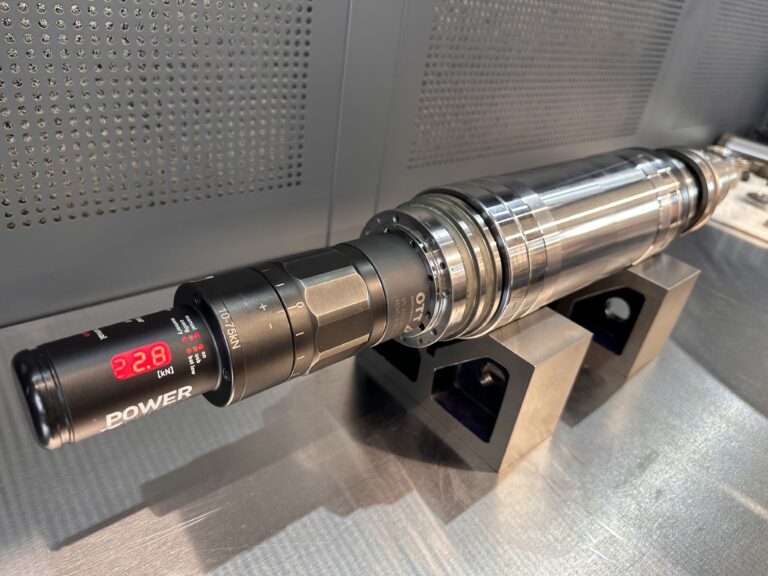

We hebben eerst de staat van de ISO40-konus en de contactvlakken gecontroleerd. Er waren slijtageplekken en krassen zichtbaar, typisch na werken met vuile houders of door een toevallige stoot tijdens een gereedschapswissel. De rondloopmeting bevestigde waarden boven wat aanvaardbaar is voor precisiebewerking. Extra metingen van trillingen en geluid wezen op versleten lagers, en de test van de klemkracht liet onstabiele waarden zien. Dat was voldoende voor de beslissing: lagervervanging, herstel van de konus, balanceren, service aan de trekstang en kalibratie van de sensoren.

Werkzaamheden

DMG MORI-spindelreparatie

Resultaten na de reparatie

van de DMG MORI-spindel

Na het volledige traject draait de DMG MORI/KESSLER inlineMASTER-spindel met ISO40-konus rustig en stil over het hele snelheidsbereik. De trillingen zijn duidelijk gedaald, de klemkracht is stabiel en de oppervlakteruwheid verbeterde al bij de eerste proeven bij de klant. Dat betekent langere standtijd van gereedschap, minder stilstand en meer procesherhaalbaarheid.

Wanneer loont

een volledige service?

Vertonen uw DMG MORI-machines vergelijkbare symptomen — geluid, trillingen, sporen op de ISO40-konus of een daling van de klemkracht — stel het dan niet uit. Lagervervanging, konusherstel, balanceren, reparatie van de trekstang en kalibratie van de sensoren in één doorlopend proces leveren de beste resultaten op en verlagen de productiekosten merkbaar. Wij verzorgen de service graag van A tot Z.

Vergelijkbare symptomen?

Neem contact met ons op

Hebt u een complete DMG MORI-spindelservice met ISO40 nodig — van demontage, via herstel van de konus en nauwkeurig balanceren, tot reparatie van de trekstang en kalibratie? Schrijf of bel ons.