Équilibrage de broches et électrobroches – clé de précision et de longévité

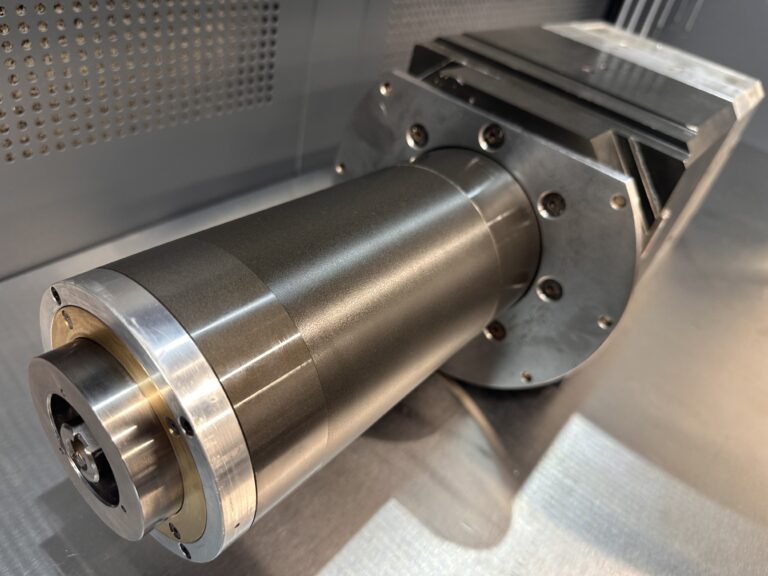

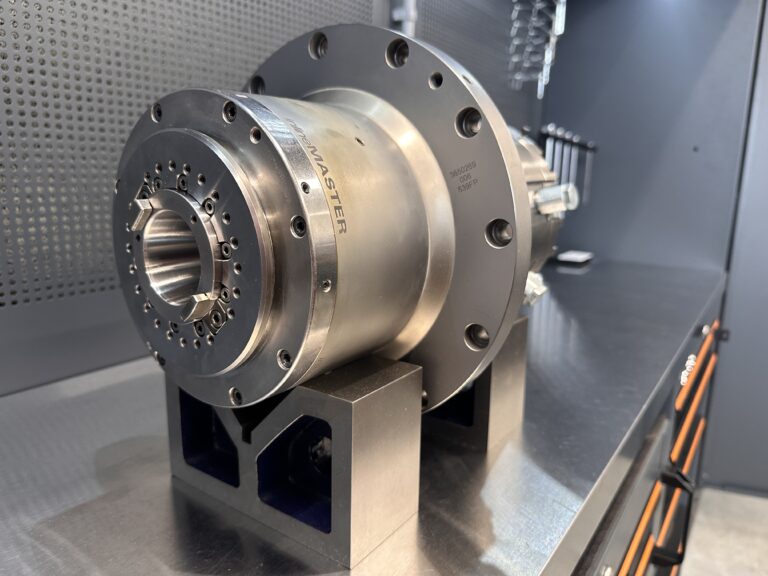

Dans le monde de l’usinage CNC, la précision et la fiabilité sont essentielles. L’un des éléments les plus importants – et souvent sous-estimés – pour maintenir une broche en excellent état est l’équilibrage dynamique. Qu’il s’agisse d’une broche classique ou d’une électrobroche, l’équilibrage influence la précision, la durabilité et la sécurité du fonctionnement de toute la machine.

Négliger cette étape peut entraîner non seulement une baisse de la qualité d’usinage, mais aussi des pannes mécaniques graves, engendrant des coûts de maintenance élevés et des arrêts de production. C’est pourquoi l’équilibrage doit être considéré comme un élément clé de toute réparation professionnelle de broche.

Qu’est-ce que

l’équilibrage de broche

L’équilibrage de broche est le processus consistant à égaliser les masses rotatives afin de minimiser les vibrations et les forces centrifuges générées pendant le fonctionnement.

- une usure excessive des roulements,

- une baisse de la qualité d’usinage,

- des dommages aux outils,

- une augmentation du bruit et de la température de fonctionnement,

- des vibrations transmises à la structure de la machine,

- un désalignement de la géométrie de la machine CNC.

Pourquoi l’équilibrage de broche CNC

est si important

La broche est le cœur de chaque machine CNC. Une broche déséquilibrée génère des vibrations incontrôlées qui affectent non seulement la qualité d’usinage, mais aussi directement la durée de vie de la machine.

- réduire les vibrations au minimum,

- prolonger la durée de vie des roulements et des autres composants rotatifs,

- maintenir une haute qualité de surface des pièces usinées,

- réduire les coûts de maintenance et éviter les pannes imprévues,

- améliorer la sécurité de l’opérateur,

- garantir une stabilité dimensionnelle et une production reproductible.

Comment fonctionne

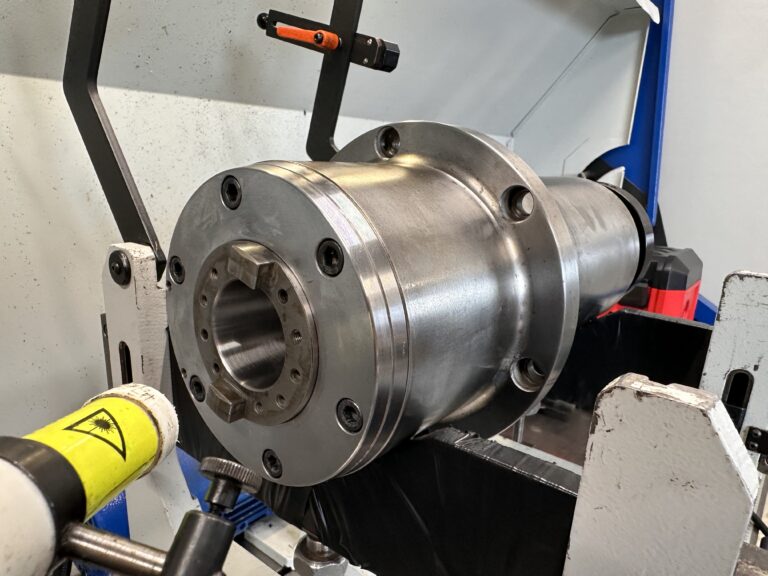

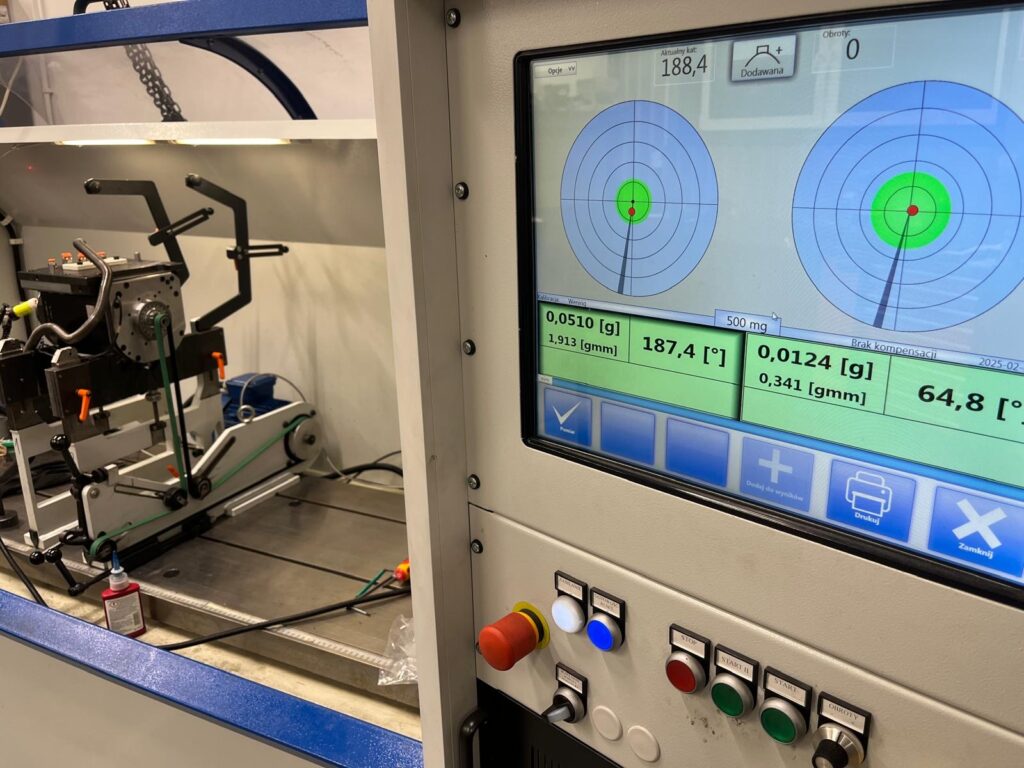

le processus d’équilibrage

Dans notre service, nous utilisons une machine d’équilibrage CIMAT de pointe, permettant un équilibrage de broche avec une précision pouvant atteindre 0,4G.

À quelle fréquence

faut-il équilibrer une broche ?

- après chaque régénération ou remplacement de roulements,

- en cas de vibrations excessives ou de bruit anormal,

- après des collisions, des chocs ou le remplacement du changeur d’outils,

- à titre préventif, une fois par an dans le cadre de l’inspection technique de la machine,

- après le remplacement du cône, d’éléments rotatifs ou de la transmission de broche.

Résumé

Négliger cette étape peut entraîner des pannes coûteuses et une dégradation des paramètres d’usinage, en particulier à grande vitesse et avec des tolérances serrées.